Состояние и эффективность использования производственных запасов, как самой значительной части оборотного капитала — является одним из основных условий успешной деятельности предприятия. Развитие рыночных отношений определяет новые условия их организации. Инфляция, неплатежи и другие кризисные явления вынуждают предприятия изменять свою политику по отношению к производственным запасам, искать новые источники пополнения, изучать проблему эффективности их использования. Поэтому для предприятия все возможные способы рационального расходования средств, одним из которых является определение эффективного управления запасами, имеет все большую значимость.

Изучение проблемы управления производственными запасами предприятия значительно расширяет возможности экономического анализа хозяйственной деятельности с позиций эффективного использования производственных запасов.

Одной из важных задач, эффективно решаемых с помощью заготовительной логистики, является управление запасами. Для достижения этой цели в курсовой работе поставлены следующие задачи:

- Анализ деятельности исследуемого предприятия.

- Выявление сущности и преимуществ логистического подхода к управлению запасами

- Исследование существующих моделей управления запасами

- Выявление резервов роста эффективности управления запасами в процессе нормирования запасов

- Выявление резервов роста эффективности управления запасами в процессе осуществления поставок.

Объект исследования — процесс материального обеспечения производства.

Предмет исследования — процесс формирования и изменения уровня запасов материальных ресурсов.

Информационную базу работы составляют: учебники отечественных и зарубежных специалистов в области логистики и экономики предприятия, материалы периодической печати по наиболее значимым особенностям управления запасами на современном этапе, данные бухгалтерской и финансовой отчетности предприятия, внутризаводская нормативно-техническая документация, практические рекомендации специалистов по управлению производственными запасами.

В работе рассматривается основной круг вопросов управления запасов предприятия в современных условиях. В ней изложен теоретические основы управления запасами, сформированы сущность, цель, функции и роль этого управления в рыночной экономике.

1. Теоретические основы системы управления запасами на современном этапе экономического развития

1.1 Определение, сущность, содержание, классификация запасов

Логистические процессы, проходящие или внутри предприятия, или между предприятиями, охватывают движение материальных потоков и сопровождаются постоянным созданием запасов. Причина создания запасов заключается в необходимости сгладить различную интенсивность потоков, находящихся во взаимодействии.

Логистические системы в управлении предприятием

... логистической системы в потребление в обмен на поступающие в логистическую систему финансовые ресурсы. Исходя из необходимости системного подхода к управлению предприятием выделяют разные уровни построения логистических систем. Так, логистические системы в подсистемах снабжения, производства, сбыта, складирования называют микрологистическими системами. В ...

Наиболее общую формулировку понятия запасы дает в своей книге «Логистика» Гаджинский А.М.: — «Материальные запасы — это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления»

Фактор случайности оказывает влияние на логистические процессы и является причиной формирования запасов, он делает невозможным точное прогнозирование, и поэтому логистические решения принимаются в условиях неопределенности.

При невозможности добиться синхронности между входящими и исходящими потоками создаются страховые запасы, создание которых оправдывается причинами:

- необходимостью подстраховаться, если собственные потребности или рыночный спрос оказываются больше запланированных;

- желанием компенсировать возможную неопределенность поставок или их запаздывание.

Для получения возможности совершать закупки по более низким ценам часто формируют запасы. При благоприятной рыночной конъюнктуре или в силу сезонного характера закупаемых ценностей также создаются запасы. Технический прогресс считается существенным фактором формирования запасов. Его влияние на запасы сложно и разнообразно. В сфере материалоснабжения технический прогресс оказывает особо сильное влияние.

Он способствует миниатюризации изделий, появлению новых материалов, видов сырья и технологий. Все это влечет уменьшение физического объема конечной продукции, что приводит к снижению потребности в материалах. Это влияет на объемы запасов, но такие изменения не обязательно пропорциональны изменениям в объемах и структуре применяемых материалов.

Эффективность производства напрямую зависит от количества запасов, запасы выступают в роли оборотного капитала. Чем их меньше, тем эффективнее производство.

Динамика запасов связывается с динамикой оборота, что позволяет снизить запасоемкость хозяйственных процессов. Структура запасов должна быть разнообразна и должна позволять оценивать ее соответствие потребностям. Оценка хозяйственной пригодности запасов также имеет большое значение. Оптимальное удовлетворение потребностей производства в материалах с минимальными затратами — основная цель закупочной логистики.

Можно классифицировать запасы следующим образом

- По месту в логистическом канале продукции (материальные ресурсы, незавершенное производство, готовая продукция, тара и возвращаемые отходы)

- По отношению к логистическим операциям

Материальные ресурсы, находящиеся в логистических каналах от поставщиков до товаропроизводителей, являются запасами в снабжении, которые предназначены для обеспечения производственного процесса.

Запасы сырья, материалов, комплектующих изделий, тары являются производственными запасами. Производственные запасы делятся на текущие, страховые, подготовительные, сезонные, неликвидные. В натуральных и стоимостных единицах измерения учитываются производственные запасы.

Аудит себестоимости производства продукции работ, услуг на примере ...

... компании, и тех, кто занимается ее управлением. 1.2Нормативное регулирование аудита себестоимости производства продукции, работ, услуг К правовым и законодательным документам по аудиторской деятельности в ... учете информации о материально-производственных запасах организации, которые используются в качестве сырья, материалов при производстве продукции, предназначенной для продажи.[9] Приказ ...

На размер производственных запасов оказывают влияние: потребность предприятий-потребителей в материальных ресурсах, схематичность приема материалов в производство или непрерывность его расходования, складские особенности, транспортировка, сезонность производства и потребления.

Сбытовые товарные запасы подвергаются анализу, планируются и учитываются в стоимостных и относительных показателях и могут рассматриваться как в начале, так и в конце периода.

Сумма товарных, производственных, транспортных запасов, незаконченного производства является совокупными запасами.

Запасы материальных ресурсов, незаконченного производства или готовой продукции, находящиеся в процессе транспортировки от одного элемента к другому, являются транспортными запасами. Масштабы транспортных запасов обусловливаются расстоянием, на которое перемещаются грузы, параметром звенности товародвижения в процессе обращения, отраслевой и региональной специализацией, временем пребывания товара в пути и нормативами сроков доставки грузов.

- По функциональному назначению

Это текущие запасы, которые являются основной частью производственных и товарных запасов, нужных для обеспечения беспрерывности хода производства или сбыта между двумя поставками. Они, как правило, рассчитываются из интервала поставки.

Страховой запас предназначен для сокращения денежных рисков, объединенных с непредвиденными колебаниями спроса на готовую продукцию, невыполнением договорных обещаний по поставкам материального сырья, срывами в производственно-технологических циклах и иными непредусмотренными обстоятельствами, если потребность временно не может быть удовлетворена обычным путем.

В целях зашиты от возможного повышения цен создаются спекулятивные запасы.

Подготовительный запас. Это часть производственного запаса, специализированная для подготовки материального сырья готовой к производственному или личному потреблению продукции, которая формируется в ходе приемки, оформления товара, погрузо-разгрузочных работ, добавочной подготовки к потреблению.

Размер подготовительных запасов зависит от продолжительности времени, нужного для осуществления логистических операций по подготовке материальных ресурсов к потреблению, а также от масштаба их среднесуточного потребления.

Сезонные запасы. Это запасы материальных ресурсов и готовой продукции, формируемые и поддерживаемые при определенно выраженных сезонных колебаниях спроса или характера производства, транспортировки.

Они обеспечивают хорошее функционирование предприятий на время сезонного перерыва в производстве, потреблении и транспортировке.

Неликвидные запасы. Это нереализованные в течение длительного периода времени товары. Появляются из-за ухудшения качества товара во время хранения, его морального устаревания, истечения срока хранения.

По отношению к звеньям логистической системы или логистическим посредникам запасы классифицируются как находящиеся у поставщиков, потребителей или торговых посредников.

В экономической деятельности производственных и коммерческих предприятий запасы могут играть как положительную, так и отрицательную роль. Положительная роль запасов заключается в обеспечении непрерывности процесса производства и сбыта — являясь особым буфером, они сглаживают непредвиденные колебания спроса, сбои в поставках и производственном процессе, повышают надежность логистического управления.

Курсовая — Управление логистическими системами

... методологические аспекты в управлении логистическими системами. Продвижение материальных потоков осуществляется квалифицированным персоналом с помощью разнообразной техники: транспортные средства, погрузочно-разгрузочные устройства и т. д. В логистический процесс вовлечены различные ...

Для ослабления непроизводственной зависимости между поставщиком, производителем и потребителем служат запасы, которые позволяют обеспечивать производство сырьем, поставляемым эффективными по размеру партиями, а также осуществлять переработку сырья в готовую продукцию партиями конкретного размера.

1.2 Системы управления запасами их преимущества и недостатки

Управление запасами — это оптимизация запасов произведенных товаров, незавершенного производства, сырья и других объектов деятельности предприятиями с целью уменьшения затрат хранения при обеспечении уровня обслуживания и бесперебойной работы предприятия. Управление запасами в логистике — оптимизация операций, непосредственно связанных с переработкой и оформлением грузов и координацией со службами закупок и продаж, расчет оптимального количества складов и места их расположения.

Эффективное управление запасами позволяет организации удовлетворять или превышать ожидания потребителей, создавая такие запасы каждого товара, которые максимизируют чистую прибыль.

Цель создания запасов на предприятии — образование определенного буфера между последовательными поставками материалов, сырья, комплектующих и исключение необходимости непрерывных поставок.

На уровне предприятий запасы относятся к объектам, требующим больших капиталовложений, и потому являются одним из факторов, определяющих политику предприятия и влияющих на уровень его ликвидности.

Управление запасами — это определенный вид производственной деятельности, объектом которого является создание и хранение запасов.

Основная цель управления запасами на предприятии — снизить общие ежегодные затраты на содержание запасов до минимума при условии удовлетворительного обслуживания потребителей.

Создание запасов всегда сопряжено с дополнительными финансовыми расходами.

Затраты, связанные с созданием и содержанием запасов можно разбить на несколько групп:

- отвлечение части финансовых средств на поддержание запасов;

- расходы на содержание специально оборудованных помещений (складов);

- оплата труда специального персонала;

- дополнительные налоги;

- постоянный риск порчи, нереализации просроченного товара, хищения.

В свою очередь отсутствие необходимого объема запасов приводит также к расходам, которые можно определить в следующей форме потерь:

потери от простоя производства,

потеря от упущенной прибыли из-за отсутствия товара на складе в момент возникновения повышенного спроса,

потери от закупки мелких партий товаров по более высоким ценам;

- потеря потенциальных покупателей и др.

Достижение оптимальной соразмерности масштабов производства и запасов является одной из главных задач в управлении запасами.

Управление запасами представляет собой задачу, общую для предприятий и фирм любого сектора системы хозяйствования. Запасы нужно создавать в промышленности, розничной торговле и т. д. При управлении запасами любой организации, независимо от сложности системы снабжения, приходится отвечать на вопрос, сколько заказывать и когда заказывать. Для решения этих вопросов есть конкретные системы управления запасами:

- с определенным размером заказа;

- с определенным перерывом между заказами (с постоянным уровнем запаса).

Другие системы являются разновидностями этих двух систем.

Выбор системы зависит от следующих обстоятельств.

- Если издержки управления запасами незначительные, следует применять систему с определенным уровнем запасов.

- Более предпочтительна система с постоянным уровнем заказа, если издержки управления запасами незначительные.

— Если поставщик применяет ограничения на наименьший размер партии, желательно применять систему с определенным размером заказа, потому что легче один раз сбалансировать определенный размер партии, чем постоянно отлаживать его переменный заказ.

- Более предпочтительной является система с постоянным уровнем запасов, если ограничения связаны с грузоподъемностью транспортных средств.

- Если поставка товаров происходит в установленные сроки, более предпочтительна система с постоянным уровнем запасов.

- Если нужно быстро реагировать на изменение сбыта, часто выбирается система с постоянным уровнем и система с двумя уровнями.

Решение обобщённой задачи управления запасами определяется следующим образом.

В случае периодического контроля состояния запаса следует обеспечивать поставку нового количества ресурсов в объеме размера заказа через равные интервалы времени.

В случае непрерывного контроля состояния запаса необходимо размещать новый заказ в размере объема запаса, когда его уровень достигает точки заказа.

Размер и точка заказа обычно определяются из условий минимизации суммарных затрат системы управления запасами, которые можно выразить в виде функции этих двух переменных. Суммарные затраты системы управления запасами выражаются в виде функции их основных компонент следующим образом (рис. 1):

Рисунок 1 — Основные компоненты системы управления запасами

Затраты на приобретение становятся важным фактором, когда цена единицы продукции зависит от размера заказа, что обычно выражается в виде оптовых скидок в тех случаях, когда цена единицы продукции убывает с возрастанием размера заказа. Затраты на оформление заказа представляют собой постоянные расходы, связанные с его размещением. Таким образом, при удовлетворении спроса в течение заданного периода времени путем размещения более мелких заказов (более часто) затраты возрастают по сравнению со случаем, когда спрос удовлетворяется посредством более крупных заказов (и, следовательно реже).

Затраты на хранение запаса, которые представляют собой расходы на содержание запаса на складе (например, процент на инвестированный капитал, затраты на переработку, амортизационные расходы и эксплутационные расходы), обычно возрастают с увеличением уровня запаса. Наконец, потеря дефицита представляют собой расходы, обусловленные отсутствием запаса необходимой продукции. Обычно они связаны с ухудшением репутации поставщика у потребителя и с потенциальными потерями прибыли.

Рисунок 2 иллюстрирует зависимость четырёх компонент затрат обобщенной модели управления запасами от уровня запаса. Оптимальный уровень запаса соответствует минимуму суммарных затрат. Отметим, что модель управления запасами не обязательно должна включать все четыре вида затрат, так как некоторые из них могут быть не значительными, а иногда учёт всех видов затрат чрезмерно усложняет функцию суммарных затрат.

На практике какую — либо компоненту затрат можно не учитывать при условии, что она не составляет существенную часть общих затрат. Этот фактор необходимо иметь ввиду при изучении различных моделей.

Рисунок 2 — Обобщенная модель управления запасами

Рассмотрим более подробно некоторые модели управления запасами.

— Модель с фиксированным объемом заказа. Само название указывает на главный параметр системы — объем заказа. Он строго зафиксирован и не изменяется ни при каких условиях. Для оптимизации размеров заказов применяются специальные методики и расчетные формулы (например, формула Вильсона).

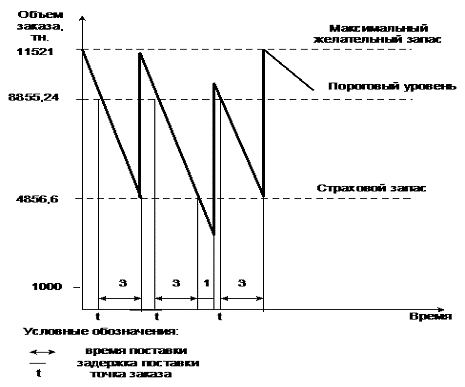

Графическое функционирование системы с фиксированным объемом заказа приведено на рисунке 3.

Рисунок 3 — Движение запасов в системе управления запасами с фиксированным объемом заказа

Где, МЖС — максимальный желаемый заказ,

ГЗ — гарантийный запас,

ПЗ — пороговый уровень,

ДПЗ — момент заказа,

ДП — время поставки,

Д — время задержки поставки.

Необходимые исходные данные:- годовая потребность в ресурсе данного вида, шт. (натуральные ед.)- издержки, связанные и заказом (условно-постоянные)- годовые издержки, связанные с хранением единицы запаса на предприятии (условно-переменные)р — количество рабочих дней в периоде (в году), дней.

Дп — длительность поставки, дней.

∆Д — возможная задержка поставки, дней

В этой системе заказы делаются в строго определенные моменты времени через равные интервалы, например раз в месяц, раз в неделю и т. п. (рисунок 4).

Рисунок 4 — Движение запасов в системе управления запасами с фиксированным интервалом времени между заказами

Объем заказа рассчитывают так, что при точном соответствии фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимального желаемого уровня. Действительно, разница между максимальным желаемым и текущим запасами определяет объем заказа, необходимый для его восполнения до максимального желаемого уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

Необходимые исходные данные:- годовая потребность в ресурсе данного вида, шт. (натуральные ед.)опт — оптимальный размер заказа, рассчитанный по формуле Андлерар — количество рабочих дней в периоде (в году), дней.

Дп — длительность поставки, дней.

∆Д — возможная задержка в поставках

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ (таблица 1).

Таблица 1

Сравнение основных систем управления запасами

|

Система |

Преимущества |

Недостатки |

|

С фиксированным объемом заказа |

Меньший уровень максимального желаемого заказа. Экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы |

Постоянный контроль за наличием запасов на складе |

|

С фиксированным интервалом времени между заказами |

Отсутствие постоянного контроля за наличием запасов на складе |

Высокий уровень максимального желаемого запаса. Повышение затрат на содержание запасов на складе за счет увеличения площадей под запасы |

Подводя итог вышесказанному, отметим, что применение подобных систем на предприятиях желательно, однако в настоящее время не представляется возможным вследствие нестабильной экономической политики, из чего вытекает нестабильность инфляционных тенденций, рост взаимных неплатежей предприятий и организаций, несовершенное налоговой законодательство.

Отсюда следует необходимость создания на предприятиях таких систем управления запасами, которые бы учитывали особенности отечественного производства, главной из которых, в данном случае, является заказной характер изготовления продукции.

логистический управление запас сырье

2. Оценка организации работы по управлению запасами на предприятии ООО «САРРРО»

2.1 Организационно-экономическая характеристика предприятия

ООО «САРРРО» входит в группу компаний «СТиМ» и является самостоятельным субъектом хозяйствования.

В состав группы компаний «СТиМ» вошёл целый ряд предприятий, в том числе строительной и транспортной сфер. Кроме того, работают производство машин и материалов для дорожной разметки, производство асфальтобетона и растворобетонных смесей, подразделения по строительству дорог и нанесению дорожной разметки. Также компания оказывает транспортные услуги предприятиям строительной отрасли и частным лицам.

Группа компаний «СТиМ» была основана в 1998 году в свободной экономической зоне «Брест», которая находится на границе СНГ и территории Евросоюза. Это удачное расположение позволило соединить западные технологии и русскую находчивость, что во многом определило успешное развитие фирмы в последующие годы.

По территории Брестской области проходит один из основных европейских транспортных коридоров «Запад-Восток», автомагистраль Е30 М1. Резкий контраст в содержании автомобильных дорог, заметный при пересечении границы, определил направление деятельности предприятия. Компания была создана для изучения проблем, связанных с горизонтальной разметкой, что привело к созданию собственного производства всего необходимого для устройства горизонтальной дорожной разметки (материалы и техника).

С развитием научно-производственных направлений и увеличением объемов производства была создана группа компаний «СТиМ».

Начав с небольших разметочных машин, сейчас фирма предлагает весь спектр разметочных материалов и техники. Предприятие сегодня производит свыше 30 различных моделей разметочной техники — от простых машин дорожной разметки до автоматизированных комплексов (в их числе и производство асфальто-смесительных установок на битумных эмульсиях), в номенклатуре производства есть даже пожарные автомобили.

Собственный отдел капитального строительства в течение короткого времени построил производственные цеха и офисные здания, транспортное подразделение обеспечивает доставку компонентов для производства и доставку готовой продукции на порог клиентам. Однако основным направлением остаётся сотрудничество с дорожниками стран СНГ, а именно — исследование и внедрение новых технологий горизонтальной дорожной разметки, производство разметочных материалов, асфальтобетона и специальных машин для дорожной отрасли. Комплексный подход позволяет всесторонне изучить и оптимизировать процесс создания качественной дорожной разметки, оперативно решать многие производственные проблемы, а главное — удешевляет само производство и помогает оптимально организовать производственный процесс, поддерживая неизменные параметры серийного производства.

На предприятии осуществляется сплошной контроль качества входящих компонентов, что исключает появления брака, а вся техника нарабатывает 50 моточасов перед тем, как будет отгружена потребителю. При этом предприятие обеспечивает двухлетний гарантийный срок на всё оборудование, а вся продукция обладает сертификатом менеджмента качества производства ISO 9001 и европейским сертификатом СЕ.

ООО «САРРРО» в своей деятельности отводит значительную часть производству асфальтобетона. Выпускает как стандартные виды асфальтобетонных смесей, так и смесей по рецептурам заказчиков. Основными потребителями такого вида продукции являются дорожно-строительные организации, осуществляющие строительство, ремонт и содержание автомобильных дорог всех категорий.

Асфальтобетонная смесь ежедневно проходит лабораторные испытания в аккредитованной лаборатории и имеет сертификат качества.

Предприятие выпускает широкий спектр асфальтобетонной смеси различных марок (I, II, III), типов (А, Б, В, Г, Д), плотности (мелкозернистая), для различных областей применения (для верхнего покрытия а/дорог и городских улиц, для верхних слоев дорожек, перронов, мест стоянок, для нижнего слоя а/дорог, для повышения сцепления шин с поверхностью а/бетонного покрытия).

Например:

Мелкозернистая плотная тип А, I марки

Используется для устройства верхних слоев дорожных покрытий магистральных улиц, развязок, мостов, спусков эстакад общегородского и республиканского назначения.

Состав 1: Песок, Щебень фракции 5-20, Минеральный порошок, Битум БНД 60/90.

Состав 2: Отсев, Щебень фракции 5-20, Минеральный порошок, Битум БНД 60/90.

ООО «САРРРО» попутно организовал производство товарного бетона, цементных растворов, блоков ФБС (что более подробно будет рассмотрено в курсовой работе).

Производство бетона фирма начала осуществлять в 2006 году. Высокопроизводительный смеситель CUOGHI производства Италии позволяет максимально быстро смешивать компоненты до образования однородной нерасслаивающейся смеси. Компьютерная система управления позволяет точно выдерживать рецептуры и автоматически реагировать на изменение влажности материалов. Производительность 60 м3 бетона в час. Таким образом, система позволяет получать на выходе стабильное качество выпускаемой продукции и точный объем, не зависящий от влажности заполнителей. Фирма гарантирует точное соответствие произведенного для потребителя бетона заказанной клиентом рецептуре и необходимым характеристикам.

Вся продукция предприятия производится на высококачественном гранитном щебне фракции 5-20, портландцементе марки ПЦ-500 Д0 с применением песков высокого качества. В производстве бетона применяются суперпластификаторы. Их применение позволяет значительно увеличить подвижность смеси с П2 до П4, тем самым уменьшить трудозатраты на укладку бетона. Использование замедлителя схватывания смеси позволяет в жаркие летние дни транспортировать смеси на большие расстояния. Применение ускорителя позволяет в холодный период года сократить сроки возведения бетонных конструкций, применение антиморозных суперпластификаторов позволяет укладывать бетоны при отрицательных температурах без негативных последствий для структуры бетона.

Предприятие под заказ производит фибробетоны с применением стальной фибры. Фибробетон представляет собой композиционный материал, включающий дополнительно распределенную в объеме фибровую арматуру. Использование стальной фибры позволяет значительно увеличить долговечность бетона, улучшить характеристики истираемости, морозостойкости, трещиностойкости. Кроме того, фибробетон позволяет зачастую отказаться от армирования бетонных конструкций, тем самым существенно сократить затраты на возведение бетонных конструкций.

Для проведения входного, операционного и приемочного контроля в организации имеется аккредитованная испытательная лаборатория (аттестат аккредитации BY/112 02.2.0.3096 от 30.06.2008г).

Опытный и технически грамотный персонал проконсультирует клиентов по вопросам оптимизации выбора и применения марок бетона и их технологическим свойствам. Индивидуальный подход к каждому покупателю позволяет фирме находить наиболее эффективные схемы сотрудничества.

Разрабатываются система менеджмента качества (СМК) СТБ ИСО 9001 2001, система управления окружающей средой СТБ ИСО 14001-2005.

Доставка товарного бетона может осуществляться как бетоновозом, так и автобетононасосом.

Компания выпускает фундаментные блоки ФБС 24.4.6; ФБС 24.3.6; ФБС 24.5.6; ФБС 12.4.3 из бетона класса С8/10.

Одним из направлений производства компании является устройство дорожного покрытия и обустройство дорог.

Компания занимается устройством и укладкой асфальтобетонных оснований асфальтобетонными смесями различных видов.

Условное обозначение смеси должно состоять из сокращенного обозначения:

первая буква-указание материала заполнителя: Щ-щебень, Г-гравий, П-песок

вторая буква — указание крупности материала заполнителя: К-крупнозернистая, М-мелкозернистая;

- третья буква-указание типа смеси: плотные смеси-А, Б, В, Г, Д;

- щебеночно-мастичные смеси-С;

- третья и четвертая буквы для пористых и высокопористых смесей — соответственно П и ВП;

- индексы г, т — соответственно для горячих и теплых видов смесей. Для щебеночно-мастичных смесей индекс обозначает вид стабилизирующей добавки, индекс ц — при использовании в качестве стабилизирующей добавки целлюлозы;

— Задача предприятия как производителя — развивать и тестировать все производимое в стенах фирмы, используя весь профессионализм и наработанный опыт. Задача как поставщика — оперативность и гибкость, как продавца — умение идти навстречу клиенту. Компания является поставщиком для малого, среднего бизнеса и больших компаний, работающих в России, других

2.2 Особенности управления запасами сырья и материалов на предприятии

Для изучения особенностей управления запасами на предприятии, ознакомимся более подробно, с одним из направлений деятельности предприятия производством бетона на ООО САРРРО.

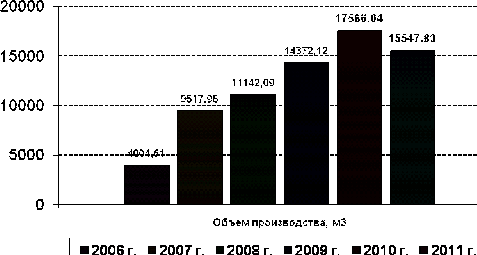

За 11 месяцев 2010 года (январь-ноябрь) участок производства бетона выпустил 17562,04 м 3 бетонных смесей. В 2011 году за тот же период изготовлено 15547,83 м3 . Средний выпуск бетона в месяц соответственно:

г. 1596,9 м 3 в месяц

г. 1413,4 м 3 в месяц

Уменьшение объемов выпуска составило 13 %.

Количество рабочих дней в период с января по ноябрь 2011 г. — 233, фактически отработано — 243. Переработка составила 10 дней.

Средняя производительность в 2011г. составила 63,9 м 3 /день. В 2010 году средняя производительность была равна 68,9 м3 /день.

Простой РБУ составил:

- По погодным условиям — 17 дней

- Устранение неисправностей — 3 дня

- Отсутствие материалов — 22 дня

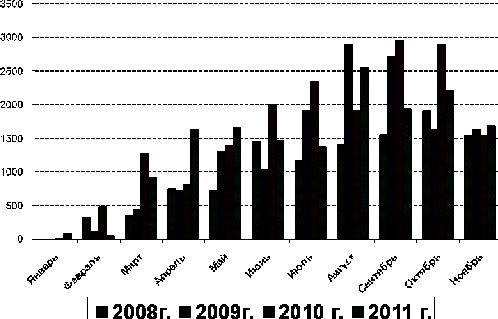

Объемы производства в разрезе по месяцам представлены в таблице 2.

Объемы производства по месяцам представлены в приложении Б рисунок Б.1.

За 2010 г. до 1.12.2010 г. было закуплено 4471 т. цемента. Ниже приведена номенклатура закупаемого цемента по маркам (таблица — 3).

Таблица 2

Обобщенный объем производства бетона с 2007 по 2011 г.

Таблица 3

Номенклатура цемента по маркам за 2010 год

![]()

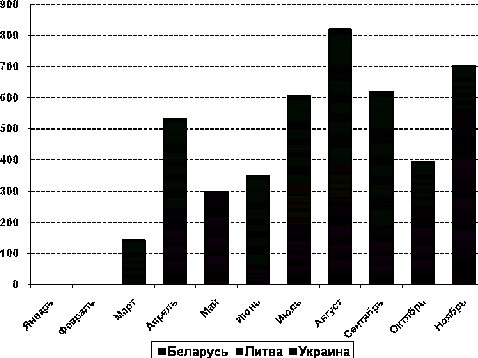

Как видно из таблицы, закупали тот цемент, который был в наличии. В 2011 г. как и в предыдущих годах начиная с июня месяца стал ощущаться дефицит цемента. Хочется сделать акцент именно на слове дефицит, так как белорусские производители цемента определяют лимит или выделяют определенное количество. При этом коммерческие фирмы, коим является ООО САРРРО носят второстепенный характер, после государственных учреждений , разумеется. Причем, если ранее удавалось избежать простоя производства за счет импорта цемента, то в этом году остро ощутили ещё и денежный кризис и отсутствие подвижного состава для транспортировки цемента. Проблема транспорта сохранялась вплоть до декабря месяца. Проблема доставки цемента остается особенно актуальной, т.к. цемент невозможно долго хранить (два месяца срок хранения, впитывает влагу из атмосферы), а соответственно невозможно создать стратегический запас этого материала. В таблице 4 отображены объемы закупок по месяцам.

Таблица — 4

Объем закупок марок цемента по месяцам

Более наглядно закупка сырья по месяцам у различных организаций представлена в приложении В, Г.

Хочется отметить, что в 2011 г. остро ощущалась проблема стабильных поставок качественных материалов. В связи с этим, руководство фирмы было вынуждено принять решение о, закупке некачественного песка с речного порта и рассевать ПГС. Это в свою очередь привело к увеличенному расходу цемента для производства бетона и нестабильным показателям качества продукции. В результате было принято решение, для стабильной работы завода выделять средства на закупку инертных материалов в зимний период и создать до начала сезона запас около 3000 т. песка и 3000т. щебня и в дальнейшем производить закупки инертных материалов не допуская уменьшения запасов. Кроме того, необходимо расширить круг поставщиков инертных материалов.

Необходимым условием выполнения планов по производству продукции, снижению её себестоимости, росту прибыли, рентабельности является полное и своевременное обеспечение предприятия сырьём и материалами необходимого ассортимента и качества.

Рост потребности предприятия в материальных ресурсах может быть удовлетворён экстенсивным путём (приобретением или изготовлением большего количества материалов и энергии) или интенсивным (более экономным использованием имеющихся запасов в процессе производства продукции).

Материальные затраты имеют наибольший удельный вес в текущих затратах на производство в большинстве отраслей производственной сферы. От того, как на предприятии осуществляется процесс материально-технического снабжения и контроль за соблюдением режима экономии, зависят наиболее важные показатели работы предприятия — объём производства, его рентабельность, а также финансовое состояние и ликвидность.

ООО «САРРРО» является торгово-производственной компанией. Потребность в материально-технических ресурсах определяется отделом закупок на основе заказов отдела продаж и данных по исследованию рынка, полученных от отдела маркетинга. Отдел продаж и маркетинга проверяет заказы с точки зрения возможного рынка сбыта, соответствия техническим условиям и имеющихся товарных запасов. Затем разрабатывается план закупок для того, чтобы производство получало сырье по мере его необходимости. План закупок разрабатывается после изучения рынка сырья. Основным критерием выбора наиболее подходящих поставщиков служат их надежность, качество продукции, цены, возможные финансовые льготы.

Целью процесса управления запасами является обеспечение производства материальными ресурсами, соответствующими установленным требованиям. ООО «САРРРО» осуществляет снабжение материальными ресурсами на основании договоров. Объектами запасов являются:

- Инертно-строительные материалы (щебень, гравий, асфальтобетонная крошка, цемент)

- Нефтепродукты (битум)

- Минеральные вещества (минеральный порошок, песок)

Прием материалов на производство осуществляется материально ответственным лицом — начальником производства.

Прием битума, минерального порошка, щебня, асфальтобетонной крошки следующим образом: диспетчер принимает в дневное время, дежурный — в ночное время. Фактическое количество определяется рабочими и сверяется с количеством по накладной, информация передается лицу, который делает соответствующую отметку о приемке товара в накладной. Диспетчер также следит за соответствием качества доставленного материала . Информация по остаткам на конец дня передается главному диспетчеру.

В состав предприятия ООО «САРРРО» входят две производственные площадки, расположенные в промзоне группы компаний «СТиМ» вблизи завода. Транспортировка материалов производится непосредственно на площадки предприятия, там же происходит их складирование и хранение.

Битум хранится в специализируемых подогреваемых битумных емкостях вместимостью по 50 тонн. На производственной площадке находятся 4 емкости.

Щебень складируется в непосредственной близости от завода на асфальтированной площадке, исключая, тем самым, загрязнение и перемешивание между породами и фракциями.

Минеральный порошок и цемент хранится в специализированных силосных башнях с возможностью дозирования, объемом по 100 т на каждой производственной площадке (всего 200 т).

Асфальтобетонная крошка складируется так же как щебень на асфальтированной площадке вблизи завода.

Таким образом, процесс управления запасами материальных ресурсов имеет ограничения по объему складирования.

Результаты анализа существующего процесса управления запасами показывают, что на предприятии отсутствует целевой подход к формированию и хранению запасов. Также имеет место дифицит сырья в сезонность процесса потребления, т.е. необходимо налаживать отношения с постоянными поставщиками материальных ресурсов. Основной проблемой можно назвать нехватку или наоборот излишек запасов, таким образом весьма актуальной становится задача оптимизации материальных запасов, т.к. заниженные запасы материальных ресурсов могут привести к убыткам, связанным с простоями, неудовлетворенным спросом и, следовательно, к потере прибыли, а также потере потенциальных покупателей продукции; а с другой стороны, накопление излишних материальных запасов связывает оборотный капитал предприятия, уменьшая возможность его выгодного альтернативного использования и замедляя его оборот, что отражается на величине общих издержек производства и финансовых результатах деятельности предприятия. Экономический ущерб наносит как значительное наличие запасов, так них недостаточное количество. Актуальность проблемы оптимизации материальных запасов предприятия и эффективного управления ими обусловлена тем, что состояние запасов оказывает определяющее влияние на конкурентоспособность предприятия, его финансовое состояние и финансовые результаты. Обеспечить высокий уровень качества продукции и надежность ее поставок потребителям невозможно без создания оптимальной величины запасов сырья, материалов, необходимых для непрерывного и ритмичного функционирования производственного процесса.

Решение проблемы повышения эффективности управления материальными запасами в современной экономической среде требует перехода от традиционных методов управления к логистическим, позволяющим включить управление запасами в состав основных направлений активно осуществляемой предприятием стратегии своего рыночного поведения.

В связи с этим особую актуальность приобретает создание методического инструментария, позволяющего количественно оценивать, анализировать и прогнозировать различные варианты формирования стратегии управления запасами.

3. Пути совершенствования управления запасами на ООО «САРРРО»

3.1 Экономическая оценка эффективности предлагаемых мероприятий

Рассмотрим специфику асфальтобетонного производства, основные моменты заключается в том, что:

1. Производство асфальтобетона — это сезонная работа. ООО «САРРРО» выпускает свою продукцию с мая по ноябрь месяц включительно. Оставшееся время завод ремонтируются;

2. Ограниченность номенклатуры используемых материалов. Для производства асфальтобетонной смеси необходимы щебень, а/б крошка, битум, минеральный порошок, цемент и отсутствие какого-либо из этих материалов может привести к остановке производства, исходя из чего, широко применяемые в рыночной экономике методы АВС и XYZ и КLM анализа не подходят;

- На все материалы существуют ограничения на размер поставки. Поставка щебня и а/б крошки производится железнодорожным транспортом (вертушками), который может вместить в себя 60 тонн щебня или а/б крошки. Поставка битума производиться битумовозами, которые имеют ограничения по емкости. Минеральный порошок поставляется цементовозами, емкость которых ограничена;

— На все материалы существуют ограничения на размер хранения. Битум хранится в специализируемых подогреваемых битумных емкостях с ограниченной вместимостью. Щебень складируется в непосредственной близости от завода на асфальтированной площадке, исключая тем самым загрязнение и перемешивание между породами и фракциями. Минеральный порошок хранится в специализированных силосных башнях. Асфальтобетонная крошка складируется так же как щебень на асфальтированной площадке вблизи завода. Таким образом, процесс управления запасами материальных ресурсов имеет ограничения по объему складирования.

Исходя из специфики производства, можно сделать вывод, что модель управления запасами едина для всей номенклатуры материалов, и выбор ее можно произвести по любой номенклатурной позиции.

Наибольший удельный вес занимает щебень различных фракций в зависимости от марки и типа смеси, следовательно модель управления запасами произведем на примере щебня. Щебень — это неорганический зернистый сыпучий материал с зернами крупностью св. 5 мм, получаемый дроблением горных пород, гравия и валунов, попутно добываемых вскрышных и вмещающих пород или некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности) и неметаллических ископаемых других отраслей промышленности и последующим рассевом продуктов дробления. В различных рецептурах используется щебень от фракции 0-5 до фракции 20-40.

Учитывая сезонность производства, можно приблизительно проанализировать расход щебня.

Ежемесячный расход из-за разного количества дней в месяце не дает сопоставимых данных по месяцу. Наиболее точными будут данные по среднесуточному расходу щебня по месяцам за 2010 и 2011 гг. Нужно отметить, что среднесуточный расход щебня по месяцам непредсказуем, специфика производства характеризует очень большой разброс показателей по месяцам. Допустим в мае 2010 года среднесуточный расход щебня фракции 20-40 составлял 65,5 тн/сут (4,8%), в августе 249,7 тн/сут (18,29%), т.е. расход щебня вырос почти в 4 раза, а уже в октябре месяце среднесуточный расход составил 346,9 тн/сут (25,41%).

Таким образом, расход щебня в 2010 году варьировался от 65,5 до 346,9 тн/сут.

Среднесуточный расход щебня в зависимости от месяца различен, это объясняется тем, что погодные условия в мае недостаточны, чтобы заниматься производством, следовательно, в мае месяце расход щебня незначителен, а в середине сезона погодные условия более благоприятны, следовательно расход щебня увеличивается пропорционально спросу на продукцию.

Среднесуточный спрос на продукцию даже на ближайший месяц спрогнозировать очень тяжело, даже невозможно, так как нельзя предугадать погодные условия и предсказать поведение подрядчиков. Фактически заявки на поставку а/б смеси подаются подрядчиками за день — два до поставки, иногда и в день поставки. Поэтому сотрудники предприятия должны ежедневно отслеживать расход материала, постоянно пополнять его по мере необходимости и следить за тем, чтобы не было простоев производства. Для чего необходимо рассчитать параметры системы управления запасами, учитывая специфику производства и оптимальный размер заказа.

Проанализировав основные системы контроля уровня запасов и специфику производства ООО «САРРРО», спроектируем оригинальную систему управления запасами для предприятия. Для чего мы имеем:

1. Ограничения в максимальном размере запаса

2. Ограничения в размере заказа

- Фиксированный интервал времени между заказами

- Высокая степень неопределенности спроса.

- Сезонность производства

Площадка под хранение щебня фракции 20-40 рассчитана на 20 000 тн.

Учитывая степень неопределенности спроса, возьмем за ожидаемое среднесуточное потребление наибольший среднесуточный расход щебня фракции 20-40 за 2010 год.

Для расчета оптимального размера заказа по формуле Уильсона необходимо определить следующие виды затрат:

- Затраты на хранение единицы материала в единицу времени.

- Потери от иммобилизации (омертвления) денежных средств единицы материала в единицу времени;

- Затраты на организацию завоза одной поставки;

Выделим основные виды затрат связанные с хранением запаса:

В таблице 5 представлены затраты на хранение щебня (цифры носят условный характер).

Таблица 5

Затраты на хранение щебня

|

Элементы затрат |

Затраты на хранение |

у.е./день |

|

Материальные затраты |

1. Износ МБП 2. Стоимость материалов, конструкций, деталей, запасных частей для ремонта складских помещений и транспортно-складского оборудования 3. Стоимость материалов, конструкций, деталей, израсходованных при хранении, доработке и улучшении технических характеристик, упаковке, сортировке, испытаниях 4. Стоимость энергии, пара, топлива, воды, используемых при эксплуатации складских помещений и транспортно-складского оборудования |

500 1410 4190 3000 |

|

Затраты на оплату труда и отчисления на социальные нужды |

5. Оплата труда с отчислениями работников складского хозяйства, в т.ч. рабочих, осуществляющих ремонт |

|

|

Прочие затраты |

6. Плата за аренду складских помещений 7. Плата сторонним организациям за пожарную и сторожевую охрану 8. Налоги на запасы (имущество) |

6600 3400 19580 |

Общая сумма затрат на хранение щебня составляет: 39380 у.е. в день.

Для определения стоимости хранения единицы материала (1тн.) определим фактический запас на складе (средний уровень запаса в день по факту) (таблица 6).

Средний фактический запас щебня на складе рассчитаем по формуле средней хронологической:

(11350/2+11680+13420+12130+11600+11860+11940/2)/6 = 12055,8 тн.

Затраты на хранение 1 тн. щебня составят 39380/12055,8 = 3,27 у.е.

Таблица 6

Остаток щебня на складе

|

Месяц 2010 года |

Остаток на 1-е число месяца, тн |

|

Май |

11350 |

|

Июнь |

11680 |

|

Июль |

13420 |

|

Август |

12130 |

|

Сентябрь |

11600 |

|

Октябрь |

11860 |

|

Ноябрь |

11940 |

- Потери от иммобилизации денежных средств рассчитываются исходя из того, что величина денежных средств, вложенных в запасы, не приносит дохода, то есть потери от иммобилизации денежных средств — это неполученный доход.

Величину денежных средств, вложенных в запасы, можно определить как среднюю стоимость запаса, находящегося на складе:

,8тн.*387у.е./тн. = 4665594,6 у.е.

Потери от иммобилизации 1 тн. составят цену 1 тн. щебня, условно составят 46,4 у.е.

- Для расчета затрат по организации завоза одной поставки используем данные, представлены в таблице 7.

Таблица 7

Затраты по доставке 1 тн. щебня

|

№ п/п |

Наименование расходов |

Величина, у.е./тн |

|

1 |

Доставка ж/д транспортом |

140,00 |

|

2 |

Подача-уборка вагонов |

25,00 |

|

3 |

Выгрузка и складирование материала |

10,00 |

|

ИТОГО |

175,00 |

При поставке щебня на склад в среднем поступает 30 вагонов по 60 тн., то есть 1800 тн. щебня. Затраты на организацию завоза одной поставки составляют 1800*175 = 315000 у.е.

Среднесуточная потребность составляет: 1332,88 тн.

![]()

Оптимальный размер заказа составляет 3 дня или 3*1332,88 = 3998,64 тн.

График движения запасов в системе представлен на рисунке 5

Рисунок 5

С точки зрения повышения эффективности управления запасами большое значение имеет обоснованность нормирования запасов материалов, так как обоснованность норм запасов во многом определяет состояние фактического запаса.

По данным фактический объем запаса щебня на данный момент составляет 13560тн. Если сравнивать его с желаемым размером запаса, то он на 2039 тн. превышает норму. В результате ООО «САРРРО» несет дополнительные затраты по содержанию сверхнормативного запаса.

В результате сокращения фактического запаса до нормативного ООО «САРРРО» может снизить затраты на содержание сверхнормативного запаса.

Общая величина затрат на содержание запаса щебня в сутки составляет 39380 у.е.

В расчете на 1тн. щебня величина затрат составит 39380/13560=2,9 у.е. в день. В результате обоснованного нормирования запаса щебня уровень фактического запаса можно снизить на 2039 тн., что позволить получить экономию затрат в размере 2039*2,9=5913,1 у.е. в день.

ЗАКЛЮЧЕНИЕ

На современном этапе развития экономики концепция логистики находит все более широкое использование.

Основное преимущество логистического подхода состоит в том, что функционирование каждого элемента логистической системы определяется целевой функцией системы в целом, а также другими элементами. Системный подход позволяет оптимизировать показатели функционирования отдельных элементов, обеспечивая повышение эффективности функционирования всей системы.

Вопросы рационализации управления запасами относятся к сфере применения закупочной логистики.

Анализ деятельности предприятия показал, что величина запасов предприятия в денежном выражении существенна и, скорее всего, излишня. Анализ материального обеспечения производства выявил, что интенсивность использования материальных ресурсов нестабильна. При наличии сверхнормативных запасов по ряду наименований ООО «САРРРО» имеет и дефицитные материалы. Все это свидетельствует о необходимости рационализации управления запасами на предприятии.

С точки зрения повышения эффективности управления запасами большое значение имеет обоснованность нормирования запасов. В курсовой рассмотрены наиболее распространенные в специальной литературе системы нормирования запасов и определена мера их обоснованности.

В курсовой работе приведены расчеты управляющих параметров по выбранному наименованиям сырья в рассмотренных моделях управления запасами.

В курсовой работе приведены соответствующие графические иллюстрации, позволяющие видеть изменение состояния фактического запаса во времени.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Введение в логистику: учебно-методическое пособие. / О.И. Михайлова. — Москва: Издательский Дом «Дашков и К», 1999. — 104 с.

2. Инютина К.В. Основы логистики / К.В. Инютина, Б.С Квашнин, О.В Суслов. — Санкт-Петербург: Изд-во СПбГУЭФ, 1999. -40 с.

- Козловский В.А. Логистический менеджмент / В.А. Козловский, Э.А. Козловская, Н.Т. Савруков. — Санкт-Петербург «Политехника», 1999.- 275 с.

- Коммерческая логистика: учебное пособие / Л.Ю.

Русалева, Л.И. Мордвикова.- Новосибирск,1997. — 52 с.

- Леншин И.А. Логистика / И.А. Леншин, Ю.И. Смолянов .- 2ч.: Ч1. — М.: Машиностроение, 1996. — 246 с.

- Логистика: учебное пособие/ Б.А.

Аникина, под редакцией Б.А. Аникина.- Москва: ИНФРА — М, 1998. -326 с.

- Неруш. Ю.М. Коммерческая логистика: учебник для вузов / Ю.М. Неруш. М.: Банки и биржи: Издание образования ЮНИТИ, 1997. -271с.

9. Основы логистики: учебное пособие для высших и средних специальных учебных заведений / А.М. Гаджинский.- Минск.: ИВЦ «Маркетинг»: ВИНИТИ, 1996.- 124 с.

10. Основы логистики: учебное пособие / Л.Б. Миротин и др., под ред. Л.Б. Миротина, В.И. Сергеева. — М.: ИНФРА- М, 1999. — 200с.

- Родников А.Н. Логистика: Терминологический словарь / А.Н. Родников М.: Экономика, 1995. -245 с.

12. Сергеев В.И. Менеджмент в бизнес-логистике / В.И. Сергеев — М.: Информационно издательский дом «Филинъ», 1997. -772с.

13. Стратегия закупочной и распределительной логистики: учебное пособие / О.В. Лаврова — Саратов, 1997. — 34с.

ПРИЛОЖЕНИЕ А

Рисунок А.1 — Динамика объемов производства бетона по годам

ПРИЛОЖЕНИЕ Б

Рисунок Б.1 — Объемы производства по месяцам

ПРИЛОЖЕНИЕ В

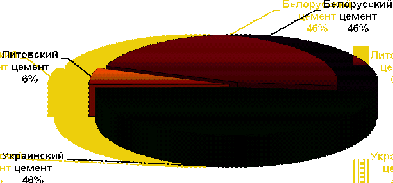

Рисунок В.1 — Диаграмма закупок сырья у различных производителей

ПРИЛОЖЕНИЕ Г

Рисунок Г.1 — Товарная структура импорта сырья