ОСНОВНЫЕ СВЕДЕНИЯ ОБ ИЗМЕРЕНИИ РАСХОДА И МАССЫ ВЕЩЕСТВ

Измерение расхода и массы веществ (жидких., газообразных, сыпучих, твердых, паров и т. п.) широко применяется как в товароучетных и отчетных операциях, так и при контроле, регулировании и управлении технологическими процессами. В пищевой промышленности [оптимальное управление многими технологическими процессами основывается на смешивании различных компонентов и ингредиентов, входящих в состав изготовляемого целевого продукта, в строго определенных соотношениях, изменение которых может привести к нарушению хода процессов и получению некачественного готового продукта.

Расход вещества — это масса или объем вещества, проходящего через данное сечение канала средства измерения расхода в единицу времени. В зависимости от того, в каких единицах измеряется расход, различают объемный расход или массовый расход. Объемный расход измеряется в м 3 /с (м3 /ч и т. д.), а массовый — в кг/с (кг/ч, т/ч и т. д.).

Расход вещества измеряется с помощью расходомеров, представляющих собой средства измерений или измерительные приборы расхода. Многие расходомеры предназначены не только для измерения расхода, но и для измерения массы или объема вещества, проходящего через средство измерения в течение любого, произвольно взятого промежутка времени. В этом случае они называются расходомерами со счетчиками или просто счетчиками. Масса или объем вещества, прошедшего через счетчик, определяется по разности двух последовательных во времени показаний отсчетного устройства или интегратора. Расходомеры, наиболее широко распространенные в пищевой промышленности, по принципу действия

разделяются на следующие основные группы: переменного перепада давления; обтекания — постоянного перепада давления; тахометрические; электромагнитные; переменного уровня; тепловые; вихревые; акустические. Кроме того, известны расходомеры, основанные на других принципах действия: резонансные, оптические, ионизационные, меточные и др. Однако многие из них находятся в стадии разработки и широкого применения пока не получили.

В пищевой промышленности большое распространение получают также измерительные устройства, предназначенные для счета единиц готовой продукции, выпускаемой в виде отдельных изделий (булок, батонов), упаковок (бутылок, коробок, ящиков) и т. п. Кроме того, очень широко используются различные автоматические весы и весовые дозаторы.

Датчик расхода воздуха

... части потенциальной энергии в кинетическую. Основным преимуществом данных расходомеров является универсальность применения. Они используются для измерения расхода, большинства однофазных и многих двухфазных, сред при ... В этом случае они называются расходомерами со счетчиками или просто счетчиками. Масса или объем вещества, прошедшего через счетчик, определяется по разности двух последовательных во ...

2. РАСХОДОМЕРЫ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЯ

Одним из наиболее распространенных средств измерений расхода жидкостей и газов (паров), протекающих по трубопроводам, являются расходомеры переменного перепада давления, состоящие из стандартного сужающего устройства, дифманометра, приборов для измерения параметров среды и соединительных линий. В комплект расходомерного устройства также входят прямые участки трубопроводов до и после сужающего устройства с местными сопротивлениями.

Сужающее устройство расходомера является первичным измерительным преобразователем расхода, в котором в результате сужения сечения потока измеряемой среды (жидкости, газа, пара) образуется перепад (разность) давления, зависящий от расхода. В качестве стандартных (нормализованных) сужающих устройств применяются измерительные диафрагмы, сопла, сопла Вентури и трубы- Вентури. В качестве измерительных приборов применяются различные дифференциальные манометры, рассмотренные в главе VII, снабженные показывающими, записывающими, интегрирующими, сигнализирующими и другими устройствами, обеспечивающими выдачу измерительной информации о расходе в соответствующей форме и виде.

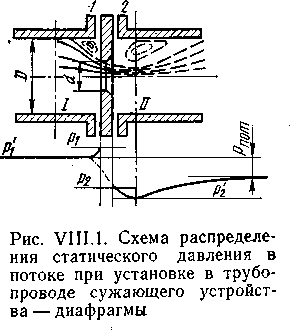

Измерительная диафрагма представляет собой диск, установленный так, что центр его лежит на оси трубопровода (рис. VIII.1).

При протекании потока жидкости или газа (пара) в трубопроводе с диафрагмой сужение его начинается до диафрагмы. На некотором расстоянии за ней под действием сил инерции поток сужается до минимального сечения, а далее постепенно расширяется до полного сечения трубопровода. Перед диафрагмой и после нее образуются

|

|

зоны завихрения. Давление струи около стенки вначале возрастает из-за подпора перед диафрагмой. За диафрагмой оно снижается до минимума, затем снова повышается, но не достигает прежнего значения, так как вследствие трения и завихрений происходит потеря давления р пот .

Таким образом, часть потенциальной энергии давления потока переходит в кинетическую. В результате средняя скорость потока в суженном сечении повышается, а статическое давление в этом сечении становится меньше статического давления перед сужающим устройством. Разность этих давлений (перепад давления) служит мерой расхода протекающей через сужающее устройство жидкости, газа или пара.

Из рис. VIII.1 видно, что давление по оси трубопровода, показанное штрихпунктирной линией, несколько отличается от давления вдоль стенки трубопровода только в средней части графика. Через отверстия 1 и 2 производится измерение статических давлений до и после сужающего устройства.

3. РАСХОДОМЕРЫ ОБТЕКАНИЯ

Принцип действия расходомеров обтекания основан на зависимости перемещения тела, находящегося в потоке и воспринимающего динамическое давление обтекающего его потока, от расхода вещества. Широко распространенными расходомерами обтекания являются расходомеры постоянного перепада давления — ротаметры, поплавковые и поршневые. Принцип действия расходомеров постоянного перепада давления основан на зависимости от расхода вещества вертикального перемещения тела — поплавка, находящегося в потоке и изменяющего при этом площадь проходного отверстия прибора таким образом, что перепад давления по обе стороны поплавка остается постоянным.

В некоторых расходомерах обтекания, называемых расходомерами обтекания компенсационного -типа, перемещение тела обтекания измеряется по величине давления, создающего усилие, приложенное к телу и уравновешивающее динамическое давление потока на него.

Ротаметры

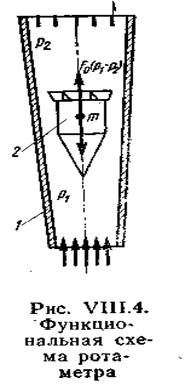

Расходомеры постоянного перепада давления — ротаметры — применяются для измерения расходов однородных потоков чистых и слабозагрязненных жидкостей и газов, протекающих ….. по трубопроводам и не подверженных значительным колебаниям. Особенно широко они используются в винодельческом, спиртовом, ликерно-водочном и других производствах. Ротаметр (рис. VIII.4) представляет собой длинную коническую трубку 1, располагаемую вертикально, вдоль которой под действием движущегося снизу вверх потока перемещается поплавок 2. Поплавок перемещается до тех пор, пока площадь кольцевого отверстия между поплавком и внутренней поверхностью конусной трубки не достигнет такого размера’, ‘при котором перепад давления по обе стороны поплавка не станет равным расчетному. При этом действующие на поплавок силы уравновешиваются, а поплавок устанавливается на высоте, соответствующей определенному.значению расхода.

Расходомеры постоянного перепада давления — ротаметры — применяются для измерения расходов однородных потоков чистых и слабозагрязненных жидкостей и газов, протекающих ….. по трубопроводам и не подверженных значительным колебаниям. Особенно широко они используются в винодельческом, спиртовом, ликерно-водочном и других производствах. Ротаметр (рис. VIII.4) представляет собой длинную коническую трубку 1, располагаемую вертикально, вдоль которой под действием движущегося снизу вверх потока перемещается поплавок 2. Поплавок перемещается до тех пор, пока площадь кольцевого отверстия между поплавком и внутренней поверхностью конусной трубки не достигнет такого размера’, ‘при котором перепад давления по обе стороны поплавка не станет равным расчетному. При этом действующие на поплавок силы уравновешиваются, а поплавок устанавливается на высоте, соответствующей определенному.значению расхода.

Рассмотрим силы, действующие на поплавок. Масса поплавка в рабочем состоянии, т. е. при полном погружении в измеряемую среду (в кг),

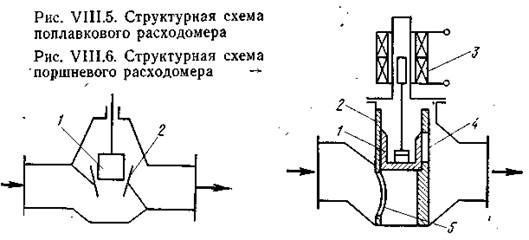

Поплавковые и поршневые расходомеры —

Поплавковый расходомер постоянного перепада давления (рис. VIII.5) состоит из поплавка 1 и конического седла 2, расположенных в корпусе прибора (отсчетное устройство на схеме не показано) . Коническое седло выполняет ту же роль, что и коническая трубка ротаметра. Различие заключается в том, что длина и диаметр седла примерно равны, а у ротаметров длина конической трубки значительно больше ее диаметра.

В поршневом расходомере (рис. VIII.6) чувствительным элементом является поршень /, перемещающийся внутри втулки 2.

Втулка имеет входное отверстие 5 и выходное отверстие 4, которое является диафрагмой переменного сечения. Поршень с помощью штока соединен с сердечником передающего преобразователя 3. Протекающая через расходомер жидкость поступает под поршень и поднима-ет его. При этом открывается в большей или меньшей

\  ~»

~»

степени отверстие выходной диафрагмы. Жидкость, протекающая через диафрагму, одновременно ‘заполняет также пространство над поршнем, что создает противодействующее усилие.

4. ТАХОМЕТРИЧЕСКИЕ РАСХОДОМЕРЫ

Расходомеры этой группы широко применяются практически во всех отраслях пищевой промышленности. Принцип их действия основан на использовании зависимостей скорости движения тел — чувствительных элементов, помещаемых в поток, от расхода веществ, протекающих через эти расходомеры. Известно большое число разновидностей тахометрических расходомеров, однако в практике для измерения расхода самых разнообразных жидкостей и газов широко распространены турбинные, шариковые и камерные расходомеры.

Камерное расходомеры

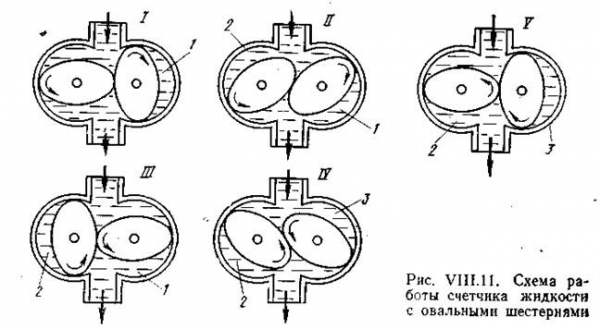

Камерные тахометрические расходомеры представляют собой здин или несколько подвижных элементов, отмеривающих или отсекающих при своем движении ‘определенные объемы жидкости

или газа. Существует большое число конструкций, камерных расходомеров жидкостей и газов. Овально-шестеренчатый счетчик жидкостей (рис. VIII.11) состоит из двух одинаковых овальных шестерен, вращающихся под действием перепада давления жидкости, протекающей через его корпус. В положении / правая шестерня отсекает некоторый объем жидкости 1; так как на эту шестерню действует крутящий момент, она поворачивается по часовой стрелке, вращая при этом левую шестерню против часовой стрелки. В положении // левая шестерня заканчивает отсекание новой порции жидкости 2, а правая выталкивает ранее отсеченный объем 1 в выходной патрубок счетчика. В это время вращающий момент действует на обе шестерни. В положении /// ведущей является левая шестерня, отсекающая объем 2. В положении IV правая шестерня заканчивает отсекание объема 3, а левая выталкивает объем 2. В положении V полностью отсекается объем 3; обе шестерни сделали по пол-оборота, и ведущей стала опять правая шестерня. Вторая половина оборота шестерен протекает аналогично. Таким образом, за один полный оборот шестерен отсекается четыре дозирующих объема.» Учет жидкости основан на отсчете числа оборотов шестерен. Выпускаются счетчики, обеспечивающие измерение в диапазоне от 0,8 до 36 м3 /ч. Диаметры условных проходов 15— SO мм; класс точности 0,5; 1,0.

5. ЭЛЕКТРОМАГНИТНЫЕ РАСХОДОМЕРЫ

Электромагнитные (индукционные) расходомеры предназначены для измерения расхода различных жидких сред, в том числе пульп с мелкодисперсными неферромагнитными частицами, с электрической проводимостью не ниже 5-10 См/м, протекающих в закрытых полностью заполненных трубопроводах. Широко применяются в различных отраслях пищевой промышленности/

|

|

Электромагнитные расходомеры выполняются в виде двух отдельных блоков: измерительного преобразователя расхода и измерительного блока — передающего преобразователя, в котором осуществляется приведение сигнала, полученного от измерительного преобразователя, к стандартизованному виду, удобному для дальнейшего использования.

Измерительный преобразователь расхода электромагнитного расходомера (рис. VIII-.15) состоит из немагнитного» участка трубопровода 3 с токосъемными электродами 4 и ярма электромагнита 2 с обмоткой возбуждения 1, охватывающего трубопровод. При протекании электропроводных жидкостей по немагнитному трубопроводу 3 через однородное магнитное поле, создаваемое магнитом 2, в жидкости, которую можно

представить как движущийся проводник, возникает электродвижущая сила, снимаемая электродами 4. Эта ЭДС Е прямо пропорциональна средней скорости потока:

E = Blvcp , (VIII. 27)

где В — электромагнитная индукция в зазоре между полюсами магнита, Т; I — расстояние между электродами, м; рс р— средняя скорость потока, м/с.

Поскольку площадь сечения трубы постоянна, ЭДС, снимаемая

с электродов, может быть выражена через объемный расход жид

кости:

E ^ BQ о lDy , (VIII.28)

где D у — внутренний (условный) диаметр трубы, равный расстоянию между электродами, м.

Далее сигнал, пропорциональный расходу, подается на измерительный блок (на рис. VIII.15 не показан), где он приводится к стандартизованному виду, и затем передается к прибору или другому измерительному устройству.

Индукционные расходомеры рассчитаны на условные проходы от 10 до 300 мм и обеспечивают измерение в пределах от 0,32 до 2500 м 3 /ч. Класс точности 1.

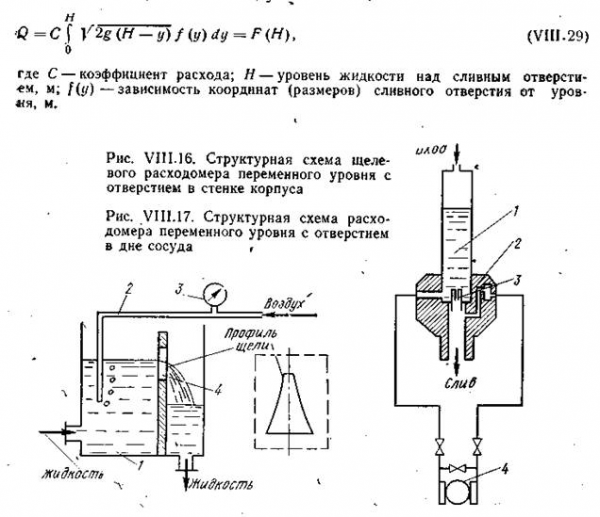

6. РАСХОДОМЕРЫ ПЕРЕМЕННОГО УРОВНЯ

Эти расходомеры применяются для измерения расхода загрязненных жидкостей, известкового молока, диффузионного сока, сусла-самотека и т. п. Принцип действия приборов основан на зависимости уровня жидкости в сосуде от расхода при свободном истечении ее через калиброванное отверстие (щель) в дне или боковой

•стенке. Профиль и диаметр отверстия рассчитываются таким образом, чтобы указанная зависимость была линейной.

Уравнение расхода через отверстие в дне или стенке сосуда в

•общем  виде выражается следующей зависимостью:

виде выражается следующей зависимостью:

Используя уравнение (VIII.29), можно вывести зависимость между Q и Н для отверстия любой формы. Для получения равномерной шкалы прибора эта зависимость должна быть линейной:

Q = KH . (VIII.30)

где К — коэффициент пропорциональности.

К = Qm ах/ Hm ах- ( VIII .31) ,

Щелевой расходомер с калиброванным незатопленным отверстием (щелью) в стенке корпуса (рис. VIII. 16) представляет собой емкость — корпус /, разделенный перегородкой 4 с профилированной щелью. В левой части корпуса, куда подается измеряемая жидкость через подводящий патрубок, производится измерение ее уровня с помощью пьезометрической уровнемерной трубки 2 и измерительного прибора — дифманометра 3

Для измерения уровня жидкости могут применяться и другие типы уровнемеров.

Жидкость, поступающая в левый отсек корпуса, заполняет его, переливается через профилированную щель и через слив уходит в-приемник и далее — по назначению.

Другой тип расходомера с отверстием в дне сосуда (рис. VIII.17) состоит из приемника — сосуда переменного уровня 1, корпуса 2, выходного отверстия с калиброванной диафрагмой или соплом 3. Высота столба жидкости над калиброванным отверстием 3 измеряется с помощью уровнемера-дифманометра 4.

Щелевые расходомеры хорошо зарекомендовали себя при измерении сильно загрязненных и быстро кристаллизующихся жидкостей и растворов. Диапазон измерения 0,1—50 м 3 /ч; основная погрешность устройства в комплекте со в’торичным прибором ±3,5%. Приборы входят в систему ГСП.

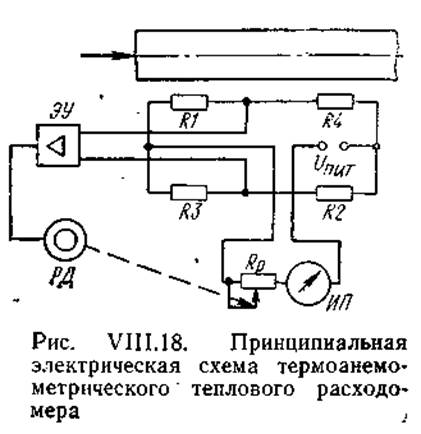

7. ТЕПЛОВЫЕ РАСХОДОМЕРЫ

Тепловые расходомеры могут применяться при измерении небольших расходов практически любых сред при различных их параметрах. Кроме того, они весьма перспективны для измерения расхода очень вязких материалов (опары, теста, фруктовых начинок , паст и т. п.).

Принцип действия их основан на использовании

- зависимости эффекта теплового воздействия на поток вещества от массового расхода этого вещества.

Тепловые расходомеры могут выполняться по трем основным принципиальным схемам:

- калориметрические, основанные на нагреве или охлаждении потока посторонним источником энергии, создающим в потоке разность температур;

теплового слоя, основанные на создании разности температур с двух сторон

пограничного слоя;

- термоанемометрические, в которых используется зависимость между количеством теплоты, теряемой непрерывно нагреваемым телом, помещенным в поток, и массовым расходом вещества.

Выбор принципиальной схемы измерения зависит от измеряемой среды, необходимой точности, типа используемых термочувствительных элементов и режима нагрева. Для упруго-вязких пластичных веществ, какими являются опара и тесто, а также многие другие пищевые продукты, предпочтительным является измерение по схеме термоанемометра с постоянной температурой подогрева потока.

Чувствительными элементами термоанемометрического тепло-sore расходомера опары и теста (рис. VIII.18).

являются резисторы R 1 и R 2, помещаемые (наматываемые) на стенке трубопровода на некотором расстоянии друг от друга. Манганиновые резисторы R 3 н R 4 служат для создания мостовой схемы, питаемой от источника напряжения Uпит. Сигнал разбаланса, пропорциональный изменению расхода, подается на электронный усилитель ЭУ, где усиливается и после этого управляет вращением реверсивного электродвигателя РД, который, производя перестановку .движка компенсирующего переменного резистора Rr , изменяет напряжение питания до тех пор, пока разбаланс в измерительной диагонали моста не станет равным заданному. Мерой расхода могут служить показания амперметра, ваттметра (на схеме не показан) или положение движка Rp .

С помощью тепловых расходомеров может быть обеспечена точность измерения расхода вязких продуктов ±2 —2,5%.

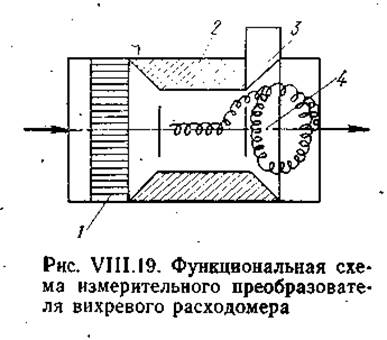

8. ВИХРЕВЫЕ РАСХОДОМЕРЫ

В настоящее время разработаны и имеют весьма широкие перспективы применения вихревые расходомеры, принцип действия которых основан на зависимости от расхода частоты колебаний давления среды, возникающих в потоке в процессе вихреобразования. Измерительный преобразователь вихревого расходомера (рис. VIII.19) представляет собой завихритель 1, вмонтированный в трубопровод, с помощью которого поток, завихряется (закручивается) и поступает в патрубок 2. На выходе из патрубка в расширяющейся области 4 установлен электроакустический преобразователь 3, воспринимающий и  преобразующий вихревые колебания потока в электрический сигнал, который далее приводится к нормализованному виду, отвечающему требованиям ГСП.

преобразующий вихревые колебания потока в электрический сигнал, который далее приводится к нормализованному виду, отвечающему требованиям ГСП.

Завихрения потока формируются таким образом, что внутренняя область вихря — ядро, поступая в патрубок 2, совершает только вращательное движение. На выходе же из патрубка в расширяющуюся область 4 ядро теряет устойчивость и начинает асимметрично вращаться вокруг оси патрубка.

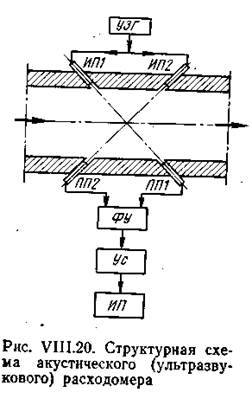

9. АКУСТИЧЕСКИЕ РАСХОДОМЕРЫ

Для измерения расходов загрязненных, агрессивных и быстро-кристаллизующихся жидкостей и пульп, а также потоков, в которых возможны большие изменения (пульсации) расходов и даже изменения направления движения, когда не могут быть применены другие виды расходомеров, используются расходомеры акустические, чаще всего ультразвуковые. Преимуществами акустических расходомеров также являются бесконтактность измерений, отсутствие движущихся частей в потоке, отсутствие потерь давления в трубопроводах и др.

Принцип действия акустических расходомеров основан на зависимости акустического эффекта в потоке от расхода вещества. Известно несколько методов использования звуковых (ультразвуковых) колебаний для измерения расходов жидкостей и газов. Один из них, так называемый фазовый, основан на том, что при распространении звуковой волны в движущейся среде время ее прохождения от источника до приемника определяется не только скоростью

распространения звука в данной среде, но и скоростью движения самой среды. Если звуковая волна направлена по движению потока, скорости их складываются, если против потока, — вычитаются. Разность времени прохождения звука по направлению потоками против него пропорциональна скорости потока, а следовательно, расходу протекающей жидкости.

Акустический расходомер,работающий по двухканальной фазовой схеме (рис. VIII.20), состоит из ультразвукового генератора УЗГ, являющегося источником питания; излучающих пьезо-преобразователей ИП1 и ИП2; приемных пьезопреобразователей ПП1 и ПП2; фазовращающего устройства ФУ для устранения путем асимметрии каналов преобразователей возникающих фазовых сдвигов;’ электронного усилителя Ус и измерительного прибора ИП, который градуируется в единицах расхода. В качестве пьезоэлементов в преобразователях чаще всего применяются пластины из титаната бария, могут также использоваться пьезоэлементы из кварца, титанато-циркониевой керамики, а также магнитострикционные.

Акустический расходомер,работающий по двухканальной фазовой схеме (рис. VIII.20), состоит из ультразвукового генератора УЗГ, являющегося источником питания; излучающих пьезо-преобразователей ИП1 и ИП2; приемных пьезопреобразователей ПП1 и ПП2; фазовращающего устройства ФУ для устранения путем асимметрии каналов преобразователей возникающих фазовых сдвигов;’ электронного усилителя Ус и измерительного прибора ИП, который градуируется в единицах расхода. В качестве пьезоэлементов в преобразователях чаще всего применяются пластины из титаната бария, могут также использоваться пьезоэлементы из кварца, титанато-циркониевой керамики, а также магнитострикционные.

Импульсы ультразвука посылаются под углом к оси трубопровода так, что их направление в одном канале совпадает с направлением потока, а в другом направлено против потока. При отсутствии движения жидкости время передачи импульса т (в с) на расстояние d

В последнее время получают распространение ультразвуковые расходомеры, в которых используется эффект Допплера, заключающийся в том, что ультразвуковые волны, генерируемые излучателями, отражаются от взвешенных частиц, завихрений, пузырьков газа и т. п. в потоке измеряемой среды и воспринимаются приемниками отраженных излучений. Разность между частотами излучаемых и отраженных акустических волн позволяет определить скорость потока.

Измерительный преобразователь таких расходомеров представляет собой устройство, состоящее из двух пьезокристаллов, один из которых является генератором ультразвуковых колебаний, излучаемых под утлом к потоку измеряемой среды, а второй — приемником отраженных колебаний. Излучаемый и отраженный сигналы сравниваются с помощью специальных электронных устройств.

В настоящее время акустические расходомеры интенсивно разрабатываются, и в ближайшее время, очевидно, предстоит их широкое применение в различных отраслях пищевой промышленности.

10. СЧЕТЧИКИ ШТУЧНЫХ

В пищевой промышленности широко применяются средства измерений, предназначенные для автоматического учета (счета) штучных изделий в виде отдельных единиц готовой продукции (булок, батонов) или контейнеров (бутылок, ящиков, коробок), заполненных пищевым продуктом и передвигаемых транспортерными лентами или другими устройствами. Подобные средства измерений подразделяются на две большие группы — контактные и бесконтактные счетчики штучных изделий.

В качестве чувствительных элементов контактных счетчиков используются различные подвесные заслонки или лепестки, звездочки, турникеты и т. п. механические устройства, которые приводятся в движение от воздействия на них учетных единиц продукции.

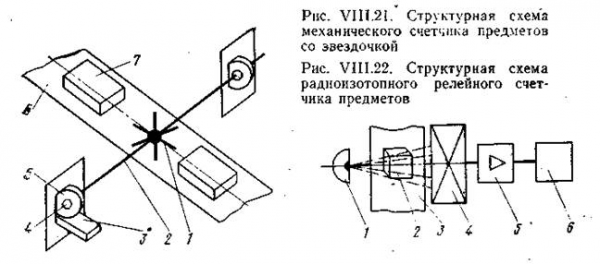

На рис. VIII.21 приведена структурная схема механического счетчика со звездочкой 1, имеющей шесть пальцев и жестко закрепленной на валу 2. На конце вала укреплена шестигранная втулка 4, фиксирующая каждое из шести положений вала и взаимодействующая с прерывателем 5, соединенным рычагом со счетным механизмом 3. Движущиеся с помощью транспортера 6 единицы продукции 7 наталкиваются на пальцы звездочки и поворачивают ее вместе с валом, тем самым производя отсчет на единицу. Для электрической передачи показаний на валу счетчика может устанавливаться кулачок, который, воздействуя на микропереключатель, фиксирует прохождение через счетчик каждой учетной единицы продукции. Выходные контакты микропереключателя электрически соединяются со счетчиком единичных электрических импульсов. Вместо звездочки на валу могут быть укреплены качающаяся заслонка или чувствительный элемент другого вида, которые при каждом отклонении их движущейся учетной единицей продукции изменяют показание счетчика на единицу.

Для измерения производительности некоторых агрегатов пищевой промышленности могут использоваться приборы, измеряющие угловую скорость вращающихся частей (рабочих органов), — тахометры.

Существует большое число тахометров, основанных на различных принципах действия: центробежные, электрические, магнитоиндукционные, фотоэлектрические, резонансные, стробоскопические и др.

Бесконтактные счетчики, в которых отсутствует непосредственный контакт чувствительного элемента с учитываемой продукцией, являются более надежными устройствами для учета штучных изделий. В пищевой промышленности широко применяются фотоэлектрические счетчики, в которых в качестве чувствительного элемента используется фотоэлемент, периодически освещаемый источником света, перекрываемого проходящими между фотоэлементом и источником света учетными единицами продукции. Возникающие при этом электрические импульсы усиливаются с помощью электронного усилителя и подаются на электрический счетчик.

По аналогичной схеме работают радиоизотопные и рентгеновские счетчики, основанные на поглощении ионизирующего или рентгеновского излучения предметом, проходящим между источником и приемником излучения. Радиоизотопный релейный счетчик (рис. VIII.22)-предназначен для учета различных по форме и габаритам предметов 2, движущихся по конвейеру или другому транспортирующему устройству 3. При этом ионизирующее b-излучение от источника / поглощается или ослабляется, что воспринимается приемником излучения 4. Этот сигнал с помощью релейного блока 5 преобразуется в единичные электрические импульсы, которые отсчитываются и суммируются быстродействующим импульсным счетчиком 6.

11. НЕКОТОРЫЕ ОСОБЕННОСТИ ИСПОЛЬЗОВАНИЯ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА И МАССЫ ВЕЩЕСТВ

В настоящее время потребности пищевой промышленности в приборах для измерения расхода, массы и объема различных пищевых продуктов удовлетворяются в основном общепромышленными приборами и устройствами. Имеется также большая номенклатура приборов и устройств, предназначенных для измерения расхода пищевых продуктов, в конструкциях которых учитываются специфические свойства последних. В частности, широкое применение находят автоматические взвешивающие и дозирующие устройства для сахара-песка, круп, какао-порошка, кофе и других сыпучих материалов. Выпускаются специальные приборы для измерения расхода, массы и объема жидких пищевых продуктов: молока, растительных масел, виноматериалов и т.п.

По принципу действия специальные приборы аналогичны общепромышленным, но их конструкция учитывает некоторые специфические требования: возможность быстрой чистки и мойки (желательно безразборной); отсутствие застойных зон и т. п. Кроме того, при изготовлении таких приборов должны использоваться материалы, не подверженные коррозионному или химическому воздействию со стороны продукта. В качестве материалов часто используются нержавеющие стали, специальные сорта стекла, пластмассы, а также футеровочные материалы (эмали, фторопласты и т. п.), которыми покрываются поверхности приборов, находящиеся в непосредственном контакте со средой.

Приборы для измерения расхода, массы или объема пищевых продуктов должны обладать высокой точностью и надежностью измерения, так как большинство измерений являются учетно-отчетными и на основании их производятся приемка и сдача исходного сырья или готового продукта.

В последнее время широкое распространение приобретают методы и приборы, в которых отсутствуют движущиеся элементы или дросселирующие устройства. Так, с помощью индукционных расходомеров можно производить измерение вязких; быстрокристаллизующихся и сильно загрязненных жидкостей, растворов и пульп, а также патоки, жидких дрожжей, осахаренной массы и др.

Для измерения расхода очень вязких продуктов типа опары, теста, конфетной массы, фруктово-ягодных начинок и т. п. весьма перспективно применение тепловых и акустических расходомеров. Однако эти расходомеры применительно к пищевой промышленности серийно не выпускаются.

При использовании общепромышленных расходомеров и ротаметров следует предусматривать необходимость частой их разборки для очистки чувствительных элементов и поплавков от осаждающихся на них твердых веществ.

Приборы и устройства для автоматического счета штучных изделий, несмотря на кажущуюся простоту и доступность, не получили еще достаточно широкого распространения из-за отсутствия счетчиков, отличающихся высокой надежностью, быстродействием, избирательностью и т. п.

Ввиду важности измерения расхода пищевых продуктов требуется разработка новых унифицированных приборов, отличающихся повышенной точностью и надежностью. Перспективными в этом отношении являются приборы, основанные на бесконтактных методах, — вихревые, электромагнитные, акустические и др., а для измерения расхода очень вязких продуктов — тепловые.

Нормальная эксплуатация всех типов приборов возможна лишь при соблюдении правил эксплуатации, основными из которых являются: отсутствие значительных пульсаций давлений в трубопроводах, сильных вибраций и ударов; поддержание температуры и давления измеряемой среды в допустимых пределах; плавное включение потоков при пуске приборов во избежание динамических ударов потока; соответствие плотности и вязкости измеряемой среды градуировочным.

ЛИТЕРАТУРА

1. Кулаков М.В. Технологические измерения и приборы для химических производств.-М.:Машиностроение.-1983.

2. Прохоров В.А. Основы автоматизации аналитического контроля химических производств.-М.:Химия -I984.

3. Автоматизация производственных процессов и АСУ ТП в пищевой промышленности/ Л.А.Широков. В.И.Михаилов и др.; под ред. Л.А.Широкова.-М.: Агропромиздат.-1986.

4. Петров И.К. Технологические измерения и приборы в пищевой промышленности.-М.: Агропромиздат -I986.

5. Пронько В В Технологические приборы и КИП в пищевой промышленности.-М.: Агропроиздат. -1989