173

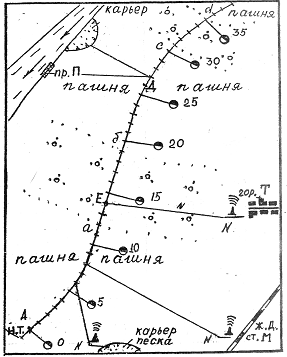

Рисунок 7.1 — Схема района строительства автомобильной дороги и размещения поставщиков дорожно-строительных материалов, № 1…3 -возможные варианты размещения производственного предприятия

По приоритету поступающих материалов для приготовления полуфабриката (материала, изделия) возможны следующие варианты размещения производственного предприятия:

прирельсовый №1 — на железнодорожной станции «М» на 8 km строящейся дороги.

№2 — близ города «Т» с выходом на 14

КДЗ № 3 — у КДЗ с выходом на 27 KM

Обоснование технической и экономической целесообразности территориального положения АБЗ проведем по приближенному методу «моментов». Способ «моментов» предусматривает минимизацию суммарной работы всех видов транспорта (А) по доставке сырья на предприятие и вывозки готовой продукции на объект (строящуюся автомобильную дорогу).

Аввоза = ∑ Qпр. lср, (7.1)

где Qпр — объем однородного сырья (материала), завозимого на предприятие, т, м3; каждый материал берут согласно рецепту;ср — средняя дальность транспортировки материалов всеми видами транспорта, км. Средняя дальность доставки также рассчитывается для каждого материала отдельно.

Затем рассчитывают работу по транспортировке изготовленного материала на дорогу (вывоз):

Авывоза = ∑ Qпр. lср, (7.2)

где Qпр — объем материала, вывозимого с предприятия, т, м3;ср — средняя дальность вывозки материала на

Суммарная работа по доставке и вывозу равна:

Аобщ = Аввоза + Авывоза, (7.3)

Рассмотрим варианты:

- а) прирельсовый №1 — на железнодорожной станции «М» с выходом на 8 км строящейся дороги (доставка на АБЗ: песка, отсева гравия, минерального порошка и щебня от ж. д. станции;

- вывоз асфальтобетонной смеси: [(12+0+12+3)/2 + (12+0+12+8)/2]/2 = 14,75 км = Lср. общ.).

б) пригородный №2 — расположенный близь города «Т» с выходом на 14 км строящейся дороги (доставка на АБЗ: песка, щебня, битума, отсева гравия; вывоз асфальтобетонной смеси от АБЗ: [(15+0+15+11)/2 = 20,5 км = Lср. общ.);

- в) КДЗ №3 — у КДЗ с выходом на 27 км строящейся дороги (доставка на АБЗ: щебня, песка, битума;

- вывоз асфальтобетонной смеси: (18+0+18+11)/2 = 23,5 км = Lср. общ.);

Для первого варианта:

Экономико-географическая характеристика Уральского экономического ...

... г. Уфа) расположена в Предуралье и на склонах Южного Урала. Ведущие отрасли промышленности - нефтедобыча, нефтепереработка, нефтехимия ( ... транспорт. Цель курсового проекта заключается в исследовании экономики, природных ресурсов, населения, транспортной обеспеченности и проблем ... выявить перспективы развития района и заданной железной дороги. Первый раздел курсовой работы содержит особенности ...

Работа по ввозу материалов для приготовления плотной а/б смеси:

- Аввоза = 2970*30+8910*34= 392040 т*км;

Работа по ввозу материалов для приготовления пористой а/б смеси:

- Аввоза = 1136,67*34 + 6820*34 + 3410*34 +909,33*0= 386464,4 т*км;

Работа ввоза общая:

- Аввоза общ. = 392040+ 386464,4 = 778504,4*км;

Работа вывоза:

- Авывоза = 25106,4*14,75= 370319,4т*км;

Суммарная работа:

А = 778504,4 + 370319,4т = 1148823,8 т*км.

Для второго варианта:

Работа по ввозу материалов для приготовления плотной а/б смеси:

- Аввоза = 2970*36+950,4*30+8910*30+950,4*30=162162т*км;

Работа по ввозу материалов для приготовления пористой а/б смеси:

- Аввоза = (1136,6+6820+3410)*28+909,3*30= 345543,8т*км;

Работа ввоза общая:

- Аввоза общ. = 162162=345543,8= 507705 т*км;

Работа вывоза:

- Авывоза = 25106,4*20,5 = 514681,2 т*км;

Суммарная работа:

А = 507705+514681,2 = 1022387 т*км.

Для третьего варианта:

Работа по ввозу материалов для приготовления плотной а/б смеси:

- Аввоза = 2970*40 +950,4*34 = 151113,6 т*км;

Работа по ввозу материалов для приготовления пористой а/б смеси:

- Аввоза = 909,3*34=30916,2 т*км;

Работа ввоза общая:

- Аввоза общ. = 151113,6 +30916,2 = 182029,8т*км;

Работа вывоза:

- Авывоза = 25106,4*23,5= 590000,4 т*км;

- Суммарная работа: А = 182029,8т + 590000,4 = 772030,2т*км.

Вывод. Оптимальным вариантом размещения АБЗ из проведенных расчётов является вариант №3: размещение у КДЗ, так как данный вариант имеет минимальную суммарную работу транспорта. Исходя из этого, можно сделать вывод, что строительство АБЗ именно в этом месте будет наиболее целесообразно с экономической точки зрения, также АБЗ будет обеспечен электроэнергией и подъездными путями.

8. Проектирование технологии работы предприятия и выбор основного оборудования

1 Общие указания

Проектирование производственного предприятия заключается в расчёте основных технологических показателей, проектировании технологического процесса работы предприятия, выборе и назначении оборудования и средств транспорта.

Основными технологическими показателями проектируемого производственного предприятия являются:

- номенклатура и объём выпускаемой продукции, потребное количество сырья для изготовления этой продукции;

- годовой баланс рабочего времени работы предприятия;

- годовая, сменная и часовая производительности.

Готовой продукцией проектируемого предприятия будет горячая плотная и пористая асфальтобетонные смеси типа Б марки I — II.

2 Определение часовой производительности предприятия

По принятому темпу потока (длине захватки) подсчитывают потребный сменный объем полуфабриката (материала, изделий) (см. сводную ведомость потребности в материалах).

По потребному сменному объему материала определяют потребную сменную производительность предприятия, принимая потребное количество товарного материала равным (Qтов = 20 %).

Рассчитаем потребную сменную производительность предприятия для плотной а/б смеси:

Псм = Qсм.общ. * kн, т (куб.м) /смену, (8.2.1)

где Псм — потребная сменная производительность предприятия;см.общ. — сменный объем материала, объем материала на захватку, т;н — коэффициент неравномерности выпуска продукции на предприятия, ее доставки и потребления на объекте, kн = 1,20…1,25.см = 144 т/сменусм.общ. = (Qсм * 25%) * ρ = 2,2*1.25*144 (8.2.2)

Псм = (144*2,2)* 1,25 = 396 т/смену

Потребная часовая производительность:

Пч = Псм / tсм, т/ч (8.2.3)

где, t — продолжительность смены, ч

Пч = 396 / 8 = 49,5 т/ч

Рассчитаем потребную сменную производительность предприятия для пористой а/б смеси: см = 144 т/сменусм.общ. = (Qсм * 20%) * ρ = 2,2т/смену

Псм = (144*2,2)* 1,25 = 396 т/смену

Пч = 396 / 8 = 49,5 т/ч

3 Определение потребного количества основного оборудования

По часовой производительности подбираем типы установок и комплектующее оборудование. При потребной производительности 59,4 т/ч принимаем 2 комплекта оборудования для приготовления пористой асфальтобетонной смеси ДС-617-2 (2 установки по 400т) характеристики которых приведены в таблице 8.1.

При потребной производительности 49,5 т/ч принимаем комплект оборудования для приготовления плотной асфальтобетонной смеси Д-617-2 (50т), характеристики приведены в таблице 8.2.

Таблица 8.1 — Комплекты оборудования для приготовления асфальтобетонной смеси в установке ДС — 617 -2

|

Наименование |

ДС- 617- 2 |

|

|

Тип установки |

Стационарная периодического действия |

|

|

Производительность, т/ч |

50 |

|

|

Расход топлива (мазута), I кг/ч |

650 |

|

|

Установленная мощность: электродвигателей, кВт |

300 |

|

|

электронагревателей, кВт |

170 |

|

|

Вместимость агрегата питания, м |

16 |

|

|

Количество дозируемых фракций минерального материала, шт. |

4 |

|

|

Вместимость бункера агрегата минерального порошка, м3 |

20 |

|

|

Габаритные размеры установки (длина х ширина х высота), м |

43,х32×20 |

|

|

Масса, т |

150 |

|

|

Сушильный агрегат |

ДС-620-1 |

|

|

Смесительный агрегат |

ДС-619А |

|

|

Агрегат обезвоживания и подогрева битума до рабочей температуры |

Д-649 |

|

Агрегат питания предназначен для предварительного дозирования песка и щебня ленточными питателями и равномерной подачи их транспортом в сушильный барабан.

Сушильный агрегат предназначен для сушки и нагрева до заданной температуры каменных материалов, а так же очистки дымовых газов от пыли. Он состоит из сушильных барабанов, топливного оборудования, баков для топлива и системы обеспыливания. Наличие в кабине оператора приборов по контролю расхода воздуха и топлива, температуры отходящих газов и каменных материалов, автоматический контроль поддержания пламени в сушильном барабане позволяют быстро установить рабочий режим агрегата.

Система обеспыливания предназначена для очистки выходящих газов из сушильного барабана от пыли, утилизации и подачи пыли в смесительный агрегат для последующего дозирования и ввода её в смесь в качестве заполнителя. Пылеотделительные агрегаты имеют обычно две ступени сухой очистки и одну мокрой.

Смесительный агрегат предназначен для сортировки нагретых каменных материалов, их дозирования и перемешивания, а так же для выдачи готовой асфальтобетонной смеси.

Нагреватель битума служит для непрерывного нагрева обезвоженного битума до рабочей температуры с последующей его перегонкой в битумный дозатор смесительного агрегата.

Бункер готовой смеси предназначен для приёма, кратковременного хранения и выдачи в транспортные средства готовой асфальтобетонной смеси. Он обеспечивает бесперебойную работу установки при уменьшенном числе автотранспортных средств, отвозящих готовую смесь к местам укладки.

Система опрыскивания предназначена для нанесения на внутреннюю поверхность скипа или кузова автомобиля тонким слоем солярового масла или дизельного топлива с целью предотвращения налипания на указанные поверхности асфальтобетонной смеси. Система состоит из бака вместимостью 160 м3, трубопроводов, золотников, фильтра и форсунок.

4 Технологический процесс изготовления асфальтобетонной смеси

Краткий технологический процесс изготовления асфальтобетонной смеси заключается в следующем:

Щебень и песок подается в агрегат питания погрузчиком. В грубо отдозированном виде через качающейся питатель щебень разных фракций и отсев поступают на собирающий транспортер, который подает их на грузовой транспортер.

Грузовой транспортер перемещает щебень и отсев к сушильному барабану. Через приемное устройство, расположенное в верхней части сушильного барабана, материал попадает внутрь, где просушивается и нагревается до рабочей температуры + 200…220 °С. Затем через разгрузочное устройство материал попадает на элеватор горячих материалов. Элеватор горячих материалов подает горячие его в бункер горячих материалов, где происходит разделение материала на составляющие: отсев, щебень фракции 10 — 15 и фракции 15 — 35, негабарит отсеивается в отдельный отсек. По мере накопления негабарит выгружают в кузов автосамосвала.

В определенной последовательности (минеральный порошок + щебень + отсев) материалы поступают в весовой дозатор часового типа.

Тщательно отдозированные компоненты через разгрузочное устройство поступают в смеситель циклического действия, одновременно в смеситель впрыскивается обезвоженный и подогретый битум. При помощи лопаток компоненты перемешиваются, и готовая смесь подается потребителю или в бункер готовой асфальтобетонной смеси.

Контроль качества приготовления асфальтобетонной смеси осуществляет лаборатория асфальтобетонного завода. Она контролирует технологический процесс и готовую продукцию. Проверке подлежат: качество минеральных материалов и битума; точность их дозирования; температурный режим приготовления битума и асфальтобетонной смеси; продолжительность перемешивания; температура готовой смеси.

9. Проектирование генерального плана АБЗ

Генеральным планом называется горизонтальная проекция участка, на котором расположено проектируемое предприятие.

Генплан определяет положение на местности и взаимное расположение на строительной площадке основных и вспомогательных узлов, складов, энергетических и транспортных сооружений.

Следует учитывать, что производственные предприятия целесообразно размещать вблизи линии электропередачи теплоэлектростанции. В соответствии с характером производства должны быть учтены требования к качеству воды.

Предприятия, которые являются источниками выделения в атмосферу производственных выбросов: пыли, газа, дыма, копоти необходимо размещать с подветренной стороны по отношению к ближайшему району селитебной части населённого пункта с тем, чтобы господствующие ветра уносили вредные вещества в сторону.

Следует так же учитывать санитарные и противопожарные разрывы между производственными зданиями. Противопожарные разрывы между производственными зданиями и сооружениями устанавливают в зависимости от степени огнестойкости противостоящих зданий согласно СНиП 2-89-80.

Площадку генплана следует разделить на 4 зоны: предзаводскую (за пределами ограды или условной границы предприятия), производственную, подсобную, складскую.

10. Расчет складов

Площадь открытых складов определяют расчетом, данные для которого берут с учетом расхода и завоза дорожных строительных материалов и конструкций и норм складирования их на 1 м2 площади склада.

Вначале определяют потребляемое количество материала Р за сутки или смену работ.

Р = Qcут х n х k1.х k2 х k3, (10.1) ут = Qcм х kcм, (10.2)

где Qcут — максимальная суточная потребность в данном материале (если работы на захватке по укладке данного слоя из данного материала ведут в одну смену; Qcм — сменная, если работы ведут в 2-е смены — двухсменная, то есть умножаем на 2).

м — коэффициент сменности, kcм = 1,80…1,90. Зависит от области строительства.м — потребное количество материала на захватку;

- число дней запаса;

- зависит от вида транспорта, используемого для доставки материалов на склады завода (автомобильным транспортом — 3…10 дней;

- железнодорожным — 10…30 дней;

- водным — до 6 месяцев;

- воздушным — до 1 года).- коэффициент неравномерности потребления материалов, k1=1,1;

- коэффициент неравномерности поступления материала, k2=1,05;

- коэффициент, учитывающий потери при перевозке, k3=1,03.

Полезную площадь склада (без проходов), занимаемую сложенным материалом, рассчитывают по формуле:

= Р / u, (10.3)

где u — норма складирования материла на 1 м2, для сыпучих материалов u = 3…15 м3/м2, для битума u = 1,5 м3/м2.

Общая площадь склада, включая проходы и проезды, равна:

= F / kп, (10.4)

где F — полезная площадь склада, м2;п — коэффициент использования складской площади, учитывающий необходимость оставления проходов, проездов и характеризующий отношение полезной площади склада к общей.

Коэффициент принимается:

- для закрытых отапливаемых складов 0,6…0,7;

для закрытых неотапливаемых складов:

- при закрытом хранении материалов 0,5…0,7;

- при закрытом штабельном хранении 0,4…0,6;

- для открытых складов нерудных строительных материалов 0,6…0,7.

Рассчитаем потребность в складах для хранения строительных материалов, необходимых для приготовления плотной а/б смеси:

а) Рассчитаем склад отсева. Принимаем количество дней запаса на складе на 10 дней (при доставке отсева на склад железнодорожным транспортом, потребное количество в смену — 278 т, при плотности 1,8 т/куб.м это составит 154,4 куб. м.).

Р =154,32*10 = 1543,2 м3;= 1543,2 / 7 = 220,5 м2;=220,5 / 0,6 = 367,5 м2;

- Принимаем площадку размерами: 15 х 25 (м).

б) Рассчитаем склад песка. Принимаем количество дней запаса n = 10 дней (при доставке на склад автомобильным транспортом), U = 7 м3/м2, Q = 92,6 т или при плотности равной 1,6 т/куб. м = 57,8 м3.

Р = 10 * 57,8 = 578 м3;= 578 / 7 = 82,52 м2;= 82,72 / 0,6 = 137,6 м2;

- Принимаем площадку размерами: 15 х 15 (м).

в) Битумохранилище принимаем глубиной 1,5 м. Принимаем количество дней запаса n = 10 дней (при доставке на склад железнодорожным транспортом), U = 1,5 м3/м2, Q = 22,2 т или при плотности равной 1,0 т/куб. м Q = 22,2 м3.

Р = 10 * 22,2 = 222 м3;= 222 / 1,5 = 148 м2; = 142 / 0,6 = 246,6 м2.

Принимаем площадку размерами: 27 х 9 (м).

г) Для хранения минерального порошка принимаем силосы: Принимаем количество дней запаса n = 10 дней (при доставке на склад железнодорожным транспортом), Q = 7,41 т или при плотности равной 3,0 т/куб. м Q = 2,5 м3.

Р = 10 * 2,5 = 25 м3.

При вместимости одного силоса 33 т. Окончательно принимаем один силос.

Рассчитаем потребность в складах для хранения строительных материалов, необходимых для приготовления пористой а/б смеси:

а) Рассчитаем склад отсева. Принимаем количество дней запаса на складе на 10 дней (при доставке отсева на склад железнодорожным транспортом, потребное количество в смену — 142,22 т, при плотности 1,8 т/куб.м это составит 61,72 куб. м.).

Р =61,72 * 10 = 617,2 м3;= 617,2 / 7 = 88,17 м2;= 88,17 / 0,6 = 146,95 м2;

- Принимаем площадку размерами: 15 х 15 (м).

б) Рассчитаем склад щебня фракции 20-40 мм. Принимаем количество дней запаса n = 10 дней (при доставке на склад железнодорожным транспортом), U = 7 м3/м2, Q = 47,41 т или при плотности равной 1,8 т/куб. м = 20,6 м3.

Р = 10 * 20,6 = 206 м3;= 206 / 7 = 29,42 м2;= 29,42 / 0,6 = 49,03 м2;

- Принимаем площадку размерами: 7 х 8 (м).

в) Рассчитаем склад щебня фракции 10-20 мм. Принимаем количество дней запаса n = 10 дней (при доставке на склад железнодорожным транспортом), U = 7 м3/м2, Q = 284,44 т или при плотности равной 1,8 т/куб. м = 123,46 м3.

Р = 10 * 123,46 = 1234,6 м3;= 1234,6 / 7 = 176,37 м2;= 176,37 / 0,6 = 293,95 м2.

Принимаем площадку размерами: 15 х 20 (м).

г) Битумохранилище принимаем глубиной. Принимаем количество дней запаса n = 10 дней (при доставке на склад железнодорожным транспортом), U = 1,5 м3/м2, Q = 28,44 т или при плотности равной 1,0 т/куб. м Q = 22,22 м3.

Р = 10 * 22,22 = 222,2 м3;= 222,2/ 1,5 = 148,13 м2; = 148,13 / 0,6 = 246,88 м2.

Принимаем площадку размерами: 27 х 9 (м).

д) Для хранения минерального порошка принимаем силосы: Принимаем

количество дней запаса n = 10 дней (при доставке на склад железнодорожным транспортом), Q = 9,48 т или при плотности равной 3,0 т/куб. м = 3,16 м3.

Р = 10×3,16 = 31,6 м3.

При вместимости одного силоса 33 т. Окончательно принимаем один силос.

Таблица 10.1 — Техническая характеристика склада минерального порошка

|

Показатели |

Типовой склад, вместимостью 33 т |

|

Производительность склада по выдаче, т/ч |

15 |

|

Число силосов, шт. |

1+1+1 |

|

Вместимость одного силоса, т |

25 |

|

Дальность подачи материала по вертикали, м |

12 |

|

Дальность подачи материала, м |

20 |

|

Диаметр материалопровода, мм |

76 |

|

Расход сжатого воздуха, м3/мин |

6 |

|

Давление воздуха, мПа |

0,3 |

|

Габариты (д*ш*в) |

5,15х3,95х7,41 |

|

Масса, т |

5,7 |

11. Расчет потребности в воде

Расход воды на площадке складывается из расхода на: производственные нужды предприятия; хозяйственно-бытовые нужды работающих; противопожарные нужды.

Общий секундный расход определяется по формуле (11.1):

- расч = qп + qх-п + qп.пож.;

- (11.1)

где qп — расход на производственные нужды, л/с;х-п — расход на хозяйственно-бытовые нужды л/с;п.пож — расход на противопожарные нужды л/с;

- п = ∑Q×К / (8×3600); (11.2)

где ∑Q — суммарный максимальный расход воды в смену на производственные нужды л/с;

- К — коэффициент неравномерности использования воды, в нашем случае он равен 1,5;

- €‘Q = Q1+Q2; (11.3)

где Q1 — расход воды на мытье и заправку машин, Q1 = 5000 л/с;

- расход воды на заправку и мытьё автосамосвалов и тракторов, л/с, Q2 = 1200 л/смену.

Суммарный расход будет равен:

∑Q = 5000 + 1200 = 6200 л/смену.

Определяем секундный расход на производственные нужды:п = 9300 / 8 * 3600 = 0,32 л/с.

Расход воды на хозяйственно-питьевые нужды:

- х-п=N×n×K1/(8×3600); (11.4)

где N — число работающих в наиболее загруженную смену с учетом

% ИТР, (N = 1,39*20+12 водителей = 44,48 ≈ 45 чел.);

- расход воды на 1 работающего, n=10 л/смену;

- К1=3;х-п = 45 * 10 * 3 / (8×3600) = 0,047 л/с.

Расход на противопожарные нужды при площади до 30 га составляет qпп = 10 л/с, (2 струи по 5 л/с).

Тогда: qрасч = 0,32+0,047+10,0 = 10,37 л/с.

Определим диаметр трубы, необходимой для данного предприятия.

Диаметр труб водопровода определяется по формуле (11.6):

- =√(4 * qрасч / (π×v×1000)); (11.5)

где v — скорость движения воды по трубам, 1,5 м/с;= √(4×10,37 / (3,14×1,5×1000)) = 93,9 мм ≈ 10 см.

Примем типовой диаметр трубы D = 100 мм.

12. Расчет потребности в электроэнергии

Для расчета электроснабжения примем размер территории завода 300х200 м с основным и запасным въездом(25м и 15м соответственно).По расчетной мощности необходимо будет подобрать источник электроснабжения и трансформатор. Дешёвым является электроснабжение от районных сетей высокого напряжения, для чего сооружают ответвления от высоковольтной сети к трансформаторной подстанции. Для учёта расхода электроэнергии устанавливают электросчётчики.

Расчётную трансформаторную мощность рассчитывают по формуле (12.1):

т=1,1×(∑Nс×К1/cosφ1+∑Nтн×К2/cosφ2+∑Nво×К3+∑Nно×К4), кВт, (12.1)

где Nт — расчётная трансформаторная мощность, требуемая заводу АБЗ, кВа;

- ,1 — коэффициент, учитывающий потери мощности в сети;

- €‘NСЃ — суммарная мощность силовых установок, РєР’С‚;

- €‘Nтн — суммарная мощность РЅР° технологические нужды, РєР’С‚;

- €‘NРІРѕ — мощность для внутреннего освещения, РєР’С‚;

- €‘NРЅРѕ — мощность для наружного освещения, РєР’С‚;

- cosφ — коэффициент мощности, сдвиг по фазе, cosφ1 = 0,7, cosφ2 = 0,9;

- К1,К2, К3, К4 — коэффициенты спроса, равные соответственно 0,7;

- 0,9;

- 0,8;

- 1,0.

Суммарная мощность силовых установок:

ДС-617-2 Nс 1 = = 300 кВт.

ДС-617-2 Nс2 = 300 кВт.

Общая суммарная мощность силовых установок:

- €‘NСЃ = 300 +300 = 600 РєР’С‚;

- где 300 кВт и 300 кВт — мощность электродвигателей.

Суммарная мощность на технологические нужды:

∑Nтн -328 кВт установленная мощность электронагревателей

Суммарная мощность для внутреннего освещения:

- €‘NРІРѕ = (180+180+450+36+450)*15+(450+900)*3= 23,5 РєР’С‚;

- где 180 м2 — площадь административного здания;

- м2 — площадь ремонтной мастерской;

- м2 — площадь бытовых помещений;

- м2 — площадь столовой;

- м2 — площадь проходной;

- м2 — площадь склада ГСМ;

- м2 — площадь навеса для машин.

Суммарная мощность для наружного освещения:

- €‘NРЅРѕ = 0,025Г—5+0,015Г—2,5+1,92 = 2,08 РєР’С‚;

- где 0,960 км — периметр охранного освещения;

- ,025 км — ширина главного проезда;

- ,015 км — ширина второстепенных проездов.

Подставим полученные данные в формулу (12.1):т = 1,1×(300 × 0,75/1+170 × 1/0,75+23,5 × 0,8+2,08 × 1,0) = 376,95 кВт.

Т.к. требуемая мощность составляет 376,95 кВт, принимаем трансформатор с автоматической стабилизацией напряжения под нагрузкой типа ТМ -560/10 мощностью 560 кВа.

13. Расчет потребности в теплоснабжении

При строительстве любого объекта, в том числе административного и бытового зданий, тепло необходимо для производственных и хозяйственных нужд. Потребность в теплоснабжении определяется по формуле:

∑ Qт.с.= k (Q1т + Q2т), ккал/ч (кДж/ч) (13.1)

где k- коэффициент, учитывающий потери тепла k =0,85;т — количество тепла для хозяйственно-бытовых нужд (нагрев воды в административных, культурно-бытовых помещениях, душевых и т.д.).

Q1т = Q2т (13.2)т — количество тепла, расходуемое на обогрев зданий:

т = Vз. qт. α. (t в — t н), (13.3)

где Vз — строительный объем зданий (объем зданий по наружному обмеру, в проекте строительный объем зданий высотой 3 м будет равен 2727 куб.м), м3; т — удельная тепловая характеристика тепла (потери тепла объемом здания на 1 при разности температур внутри tв и снаружи tн здания, 0,4/1000 м3), qт = 0,0004 Ккал/м3*ч*град;

- α — коэффициент, учитывающий изменение удельной тепловой характеристики в зависимости от температуры воздуха, принимаемый по таблице 13, примем температуру наружнего воздуха «минус» 15 оС.

На дорожном строительстве применяют передвижные и стационарные паровые котлы, передвижные парообразователи.

Чтобы уменьшить теплопотери, трубы покрывают теплоизоляцией, а во избежание коррозии — антикоррозионным лаком. Временные теплосети укладывают в траншею и засыпают шлаком, опилками, торфом. В местах с высоким уровнем грунтовых вод трубы прокладывают на уровне земли или по столбам.

Таблица 13 — Изменение удельной тепловой характеристики в зависимости от температуры воздуха

|

Температура наружного воздуха, оС |

Коэффициент, учитывающий изменение удельной тепловой характеристики, α |

|

— 10 |

1,45 |

|

— 15 |

1,29 |

|

— 20 |

1,17 |

|

— 25 |

1,08 |

|

— 30 |

1,00 |

|

— 40 |

0,95 |

|

— 45 |

0,90 |

|

— 50 |

0,85 |

Расчет.

Количество тепла, расходуемое на обогрев зданий при строительном объеме Vз =2727 м3:т = 3888 х 0,0004 х 1,29 х [(22 — (-15)]= 70,21 кДж/час.з =3888 м3;т=0,0004 ккал/м3.

Общее количество тепла:

∑ Qт.с.= k (Q1т + Q2т) = 0,85 (140,42 + 70,21) = 179,0355 кДж.

Исходя из этого, принимаем для пара паровой агрегат марки Е-04-9ГН на природном газе.

14. Снабжение транспортного предприятия сжатым воздухом

Потребность в сжатом воздухе Q (м3/мин) приблизительно определяют по формуле:

= kп х k0 х ∑q х n, м3/мин, (15.1)

п — коэффициент, учитывающий потери в сети и от изношенности пневмоинструментов (1,30… 1,70);

- коэффициент одновременного потребления (колеблется от 1 при одном потребителе, до 0,70 при 10 потребителях);

- число однородных потребителей (пневмотранспорт, пневмоотбойные молотки, пневмонасосы и т.д.);

- €‘q — расход РІРѕР·РґСѓС…Р° каждым однородным потребителем, Рј3/РјРёРЅ, необходимо принимать РїРѕ справочным данным.

Для подачи минерального порошка со склада минерального порошка требуется сжатого воздуха 12 м3/мин (по расчету две смесительных установки, работающих в две смены).

компрессор потребляет 5 м3/мин. Отсюда:= 0,85*1,3*18*6 = 119,34 м3/мин.

15. Охрана труда, окружающей среды и противопожарная защита

Для обеспечения безопасности работы на предприятии необходимо выполнить следующие требования. На предприятии транспортного строительства могут работать рабочие, прошедшие необходимую подготовку, медицинское обследование о возможности работы во вредных условиях, а также прошедших инструктаж по технике безопасности и производственной санитарии.

Персонал предприятия транспортного строительства обеспечивается в соответствии с установленными нормами средствами индивидуальной защиты. На предприятии транспортного строительства должен быть горячий душ, гардероб для сменной одежды.

Очистку и ремонт машин производят только с выключенными двигателями.

Эксплуатация предприятий транспортного строительства неизбежно связана с внедрением в атмосферу загрязняющих веществ. Необходимо принимать следующие меры: устраиваются отстойники и ловушки для слива отработанных нефтепродуктов и других отходов, предприятия оснащаются современным оборудованием по очистке газов и т. д.

Меры противопожарной безопасности:

Устройство противопожарных разрывов между зданиями.

Наличие дорог, обеспечивающих подъезд к любому месту.

Выделение специальных мест для курения.