2. Управление производственными запасами на промышленных предприятиях

1 Подходы к управлению запасами в логистических системах «толкающего» и «тянущего» типа

2 Особенности автомобильной и электронной промышленности с позиций управления производственными запасами

3 Практика применения логистических концепций в отечественной промышленности и их влияние на запасоемкость производства

Глава 3. Основные пути рационализации управления производственными запасами на основе логистической концепции

1 Проблемы внедрения логистических технологий на российских промышленных предприятиях

2 Совершенствование производственно-технологических, транспортно-складских процессов на предприятии

3 Повышение уровня интеграции участников цепей поставок

Библиографический список

Фирма XXI века, основной агент рыночной экономики, рассматривает логистику в качестве главного инструмента обеспечения эффективного функционирования и укрепления конкурентных позиций. Владение инструментами логистического менеджмента в практике бизнеса позволяет фирмам снизить уровень запасов на 30-50%, сократить время движения продукции на 25-45%, ускорить оборачиваемость капитала, снизить себестоимость продукции, обеспечить удовлетворение потребностей получателей в качественной продукции и услугах.

В современном мире производственно-коммерческие предприятия действуют в условиях жесткой конкуренции, когда главным условием процветания фирмы является ресурсный фактор. Это ведет к поиску путей снижения всех видов издержек. Известно, что около 85% времени материальные ресурсы в том или ином виде находятся в запасах, в которых «омертвляются» значительные финансовые средства. Что касается издержек на содержание запасов, то в структуре типичной производственной компании они составляют примерно 37% всех логистических издержек. У дистрибьюторов эта доля повышается до 44%, поскольку на запасы приходится относительно большая часть активов. Таким образом, большие резервы снижения затрат фирм лежат в сфере управления запасами.

Объектом исследования является производственные запасы. Предмет исследования — управление производственными запасами на предприятиях.

В первой главе раскрывается роль запасов в логистической системе, теоретические основы их управления с точки зрения логистического подхода.

Во второй главе описываются принципиальные подходы управления запасами внутрипроизводственных систем, рассмотрены особенности и современные тенденции управления запасами на предприятиях двух быстро развивающихся отраслей машиностроения, продемонстрирован опыт использования логистических концепций отечественными предприятиями и достигнутый результат.

Методы управления логистическими затратами

... ухудшения характеристик запасов. Укрупненный анализ логистических затрат осуществляется по следующим группам расходов: на закупку, производство и сбыт продукции. Затраты на закупку, Затраты на производство, Затраты на сбыт Классификация логистических затрат позволяет создать модель системы затрат предприятия, без ...

В третьей главе выявлены основные проблемы, тормозящие развитие управления запасами на уровне лидирующих мировых компаний в рассматриваемых отраслях и предложены пути совершенствования процесса управления запасами.

Цель данной курсовой работы заключается в разработке рекомендации по формированию и совершенствованию системы управления производственными запасами на отечественных предприятиях.

Материальные запасы представляют собой одну из древних категорий, с которой человечество столкнулось, переходя от собирательства и охоты к земледелию. На протяжении многих веков человечество решало проблему сохранности собранных продуктов (хранения произведенного материального запаса) до следующего урожая. В ХХ веке, с технической точки зрения, сохранность любых продуктов была обеспечена, и на первый план стали выдвигаться экономические вопросы рационального управления запасами.

Материальные запасы в зависимости от их измерителей делятся на абсолютные и относительные. Первые могут измеряться в натуральном и стоимостном выражении. Вторые выражаются в днях (иногда часах) обеспеченности производства (продаж) запасом данного материала или товара. При натуральном хозяйстве абсолютные и относительные размеры запасов были незначительны. По мере развития товарного производства размер абсолютных запасов имеет тенденцию роста. Более сложные процессы наблюдаются в динамике показателей относительных запасов, которые подвержены влиянию различных факторов. В современных условиях эти размеры запаса определяются разными факторами:

1. макро- или микроэкономический уровень

2. степень открытости/замкнутости экономики

- масштабы производственно-коммерческой деятельности, конъюнктура рынка, уровень специализации и кооперирования

- конкурентная структура рынка и степень вмешательства государства

- геологическая структура рынка (размещение источников сырья, производств и рынков сбыта, развитость транспортной и логистической инфраструктуры и пр.)

- степень унификации, стандартизации выпускаемой продукции

Существенное влияние также оказывает НТП в сфере управления, в области информационных, банковских, транспортно-складских технологий и степень эффективности логистического менеджмента различных субъектов экономики. Сегодня логистический менеджмент широко применяется во всех областях экономики. В основе этой практической деятельности лежат теоретические основы логистики [2, С. 11].

В логистике основными объектами управления являются материальные запасы. Как мы уже отмечали, до 85% времени движения изделия от момента начала его производства и до конечного потребления приходится на хранение в качестве запаса. Собственно производство товаров занимает лишь 2% суммарного времени, заготовительно-заключительные работы — 8%, а внешняя транспортировка — 5% [3, С.62]. Разнообразие и различие в причинах возникновения, в выполняемых экономических функциях запасов требует их классификации (табл.1.1) [4, С. 94].

Таблица 1.1 Классификация материальных запасов

|

Классификационный признак |

Классификационные группировки |

Выделяемые группы запасов |

|

По предназначению в производственной или коммерческой деятельности |

Типы запасов |

1. Сырье, материалы (производственные запасы) 2. Промежуточный продукт (незавершенное производство) 3. Готовая продукция 4. Изделия для ремонта 5. Товары для перепродажи 6. Отходы производства и вторичные материальные ресурсы 7. Сельскохозяйственные материалы |

|

По экономическим функциям в воспроизводственном процессе |

Виды запасов |

1. Производственные 2. Запасы незавершенного производства 3. Товарные запасы 4. Транспортные запасы 5. Государственные материальные резервы 6. Запасы домашних хозяйств |

|

По причинам возникновения и функциям в логистическом процессе |

Части запаса |

1. Текущие 2. Страховые 3. Подготовительные 4. Сезонные |

Типы запаса выделяются в зависимости от объема вложенного в них труда, сырья и материалов. Структура материального запаса фирмы по типам во многом определяется ее отраслевой принадлежностью, типом производства, уровнем ее специализации и кооперирования. В промышленности, как правило, наибольший удельный вес составляют материалы и готовая продукция. В отдельных отраслях обрабатывающей промышленности с длительным производственным циклом (судостроение, авиастроение и т.п.) преобладают запасы незавершенного производства, в сфере услуг и добывающих отраслях промышленности значительная часть запаса — изделия для ремонта и содержания зданий, оборудования и других основных средств. В сельской промышленности в зимний период преобладают производственные запасы, в весенне-летний период повышается незавершенное производство, в осенний период за счет выхода продукции падают объемы незавершенного производства и увеличиваются остатки товарной продукции.

Сочетание типов запаса, их функций в процессе воспроизводства и местонахождения позволяет разделить совокупный материальный запас (макроэкономический уровень) на 6 видов, из которых первые 4 рассматриваются в теории запасов (микроэкономический уровень).

Основную часть СМЗ составляют производственные и товарные запасы, на управление которыми и ориентирована логистика запасов. Производственные запасы формируются в производственных и сервисных системах. Их функция — бесперебойное материально-техническое обеспечение производственного процесса. К этому виду запаса относят предметы труда, поступившие на предприятие, но не подвергнутые переработке. Товарные запасы включают в себя готовую продукцию на складах фирм-производителей (сбытовые запасы) и часть запасов, находящихся на предприятиях оптовой и розничной торговли. Их основная функция — обеспечение нормального хода процесса продаж.

Производственные и товарные запасы в свою очередь условно делят на 4 части. Текущие запасы обеспечивают непрерывность снабжения производственного процесса между двумя поставками или бесперебойность продаж. Подготовительные запасы выделяются при необходимости дополнительной их подготовки перед использованием в производстве или отпуском потребителям. Страховые запасы необходимы для обеспечения непрерывного хода логистического процесса в случае непредвиденных обстоятельств (изменение интенсивности потребления материального ресурса).

Сезонные запасы призваны обеспечить нормальную работу в период сезонных перерывов в производстве или транспортировке, а также сгладить сезонные колебания величины спроса. Текущие запасы составляют основную часть производственных и товарных запасов и находятся, как правило, в динамике. Выделяют еще отдельные разновидности запасов в зависимости от возможностей дальнейшего использования:

- Переходящие — остатки материальных ресурсов на конец отчетного периода, обеспечивающие непрерывности производства и потребления в следующем периоде до момента поступления очередной партии.

- Неликвидные — товарные запасы, не реализуемые в течение длительного времени.

- Сверхнормативные — запасы, уровень которых превышает установленные нормы запасов.

Формирование, содержание и управление запасами требуют затрат. Выделяют 5 типов издержек, оказывающих влияние на выбор стратегии управления запасами:

1. Издержки, связанные с осуществлением поставок

2. Издержки содержания (хранения) запасов

- Издержки выполнения заказов покупателей

- Издержки, связанные с дефицитом запасов, когда поступающие требования (заявки на товарно-материальные ресурсы) не могут быть удовлетворены

Принято считать, что эффективность управления запасами характеризуют показатели оборачиваемости. К ним относятся:

- Коэффициент оборачиваемости (число оборотов).

Исчисляется путем деления объема оборота (реализации, продаж, отгрузки) на среднюю величину запаса за отчетный период.

- Время одного оборота запаса характеризует продолжительность одного оборота запаса в днях и показывает, сколько дней в среднем находился в запасе данный вид материального ресурса от момента его поступления на склад до момента реализации.

- Запасоемкость — показатель, отражающий отношение величины запасов к объему реализации (продаж) за период.

В логистической системе микроуровня его динамика характеризует изменение эффективности соответствующих бизнес-процессов [1, С. 14].

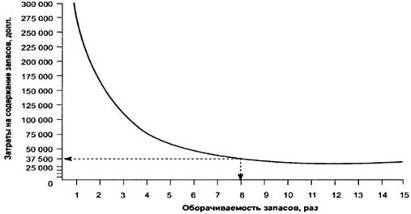

Однако на практике, часто переоценивают значение этих показателей. Рассмотрим два примера. На рис. 1.1 графически изображена зависимость между числом оборотов запасов и затратами на их содержание.

Рис. 1.1 Связь между числом оборотов запасов и затратами на их содержание

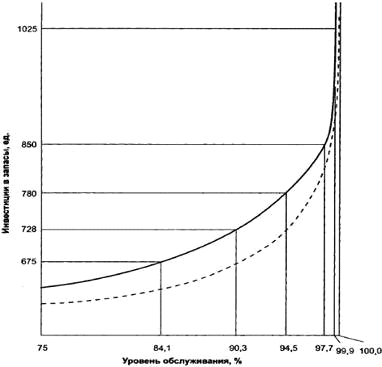

После восьми оборотов кривая становится все более плоской, поэтому повышение числа оборотов до 16 и более не принесет пользу. В данном случае требуются подходы инновационного характера [5, С. 229]. На рис. 1.2 продемонстрирована кривая зависимости между инвестициями в запасы и уровнем обслуживания потребителей.

Рис. 1.2 Зависимость между инвестициями в запасы и уровнем обслуживания потребителей

Чем ближе уровень обслуживания потребителей к 100%, тем более резко растет уровень запасов[5, С.234]. Поэтому, очевидно, что уровни обслуживания не следует улучшать только за счет наращивания запасов. Пунктирная линия показывает, как может измениться соотношение 2 показателей при использовании метода АВС (будет рассмотрен в 1.2 главе).

Зачастую при проведении экономического анализа с помощью традиционных подходов упускаются внутренние взаимосвязи, существующие между показателями эффективности, определяющими их затратами и экономическими результатами. Результаты анализа показывают, что показатель рентабельности может достигать своего максимума только тогда, когда материальные запасы находятся на оптимальном уровне, а также и показатель оборачиваемости [2, C. 15].

Материальный поток — материальная продукция (грузы, детали, ТМЦ), рассматриваемая в процессе приложения к ней различных логистических операций и отнесенная к временному интервалу. Когда поток отнесен к моменту времени, он переходит в запас, форму движения материального потока при нулевой скорости его перемещения в пространстве. Они образуются в логистических системах (звеньях, цепях) вследствие несинхронности входного и выходного потоков или неравенства их интенсивностей [2, С. 46]. Управление запасами осуществляется путем воздействия на определенные параметры потоков и запасов в логистических системах. Выделяют 3 группы параметров:

- Параметры спроса (интенсивность потребления (расхода) за период, функция спроса (потребления) за период и др.)

- Параметры заказов и поставок (размер заказа, точка заказа, интервал поставки, размер партии поставки и др.)

- Параметры уровня запасов [3, С. 236].

Выходной поток (производственный спрос, спрос в торговле) является, как правило, заданным. Поэтому, строго говоря, объектом управления в теории запасов являются параметры входного потока (его интенсивность — размер заказа и интервал между поставками).

Уровень запаса служит лишь в качестве контролируемого параметра [3, C.224].

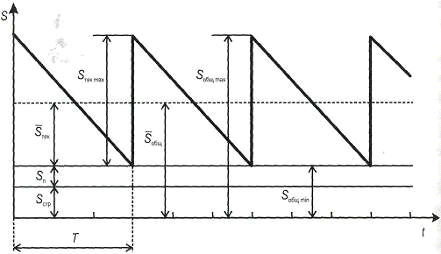

Различают следующие уровни общего запаса:

1. Максимальный уровень = максимальный уровень текущего запаса + страховой и подготовительный запасы

2. Минимальный уровень = страховой и подготовительный запасы

- Средний уровень = средний уровень текущего запаса + страховой и подготовительный запасы

Рис. 1.3 Графическая интерпретация параметров уровней запаса и его частей

Регулировать уровень запаса можно 3 основными способами:

- Изменение размера заказа (партии поставки)

- Изменением периода заказа (интервал поставок)

- Одновременным изменением размера заказа и интервала между поставками [4, С.107].

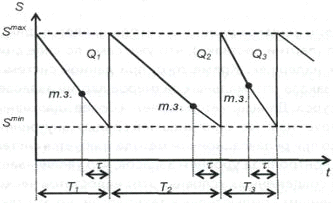

В зависимости от использования одного из этих подходов выделяют 3 принципиальные системы регулирования. Периодический метод (система регулирования с фиксированной периодичностью заказа).

В рамках данного метода через равные промежутки времени производится контроль уровня запаса и формируется заказ. Несмотря на простоту периодичного метода, он имеет недостаток. Условием его использования является более или менее равномерное потребление запаса, или относительно постоянный период выполнения заказа.

Рис. 1.4 Изменение уровня запаса при периодическом методе регулирования

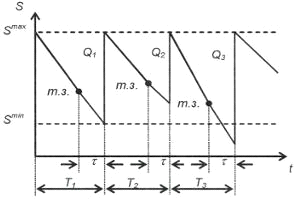

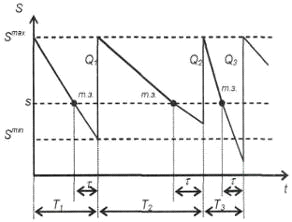

Релаксационный метод (система регулирования запасов с фиксированным размером заказа).

Сущность метода заключается в постоянном контроле за уровнем запаса и его краткосрочном прогнозировании с целью определения момента выдачи заказа. Достоинства системы: фиксированный размер партии поставки, адаптивность к изменениям внешней среды и внутренних параметров логистической системы.

Рис. 1.5 Изменение уровня запаса при релаксационном методе регулирования

Двухуровневая система регулирования запасов (система «минимум-максимум»).

Более распространенной модификацией метода, применяемой за рубежом, является система с 2 фиксированными уровнями запасов без постоянной периодичности заказа и с его плавающим объемом (рис. 1.6).

Рис. 1.6 Изменение величины запаса при двухуровневом методе регулирования

Сущность стратегии заключается в определении 2 уровней запаса: максимально допустимого (S) и уровня, определяющего точку заказа (s).

Главное достоинство системы — более высокая адаптивность к изменяющимся условиям.

Рассмотренные системы регулирования предполагают относительную неизменность условий протекания логистических процессов, не учитывают затраты на запасы, специфику конкретной производственно-коммерческой структуры. Они являются лишь частью системы управления запасами. Для ее организации необходимо задать нормативные параметры, которые могут быть определены путем экономико-математического моделирования логистических процессов [4, C. 114].

Разработка и внедрение систем управления состоит из последовательного ряда этапов:

1. Анализ номенклатуры запасаемых товарно-материальных ресурсов;

2. Выявление закономерностей движения запасов и прогнозирование его величины к моменту поступления очередной поставки;

- Выбор стратегии пополнения запасов и привязка номенклатурных позиций по системам регулирования запасов;

- Выбор типа математической модели, критерия оптимальности для каждой категории материальных запасов;

- Интеграция систем регулирования запаса с моделями и критериями оптимизации его страховой и текущей частей;

- Разработка организационной схемы управления и информационного обеспечения;

- Координация с другими подсистемами логистического менеджмента;

- Реализация моделей (определение оптимального размера заказа, нормирование страхового запаса) в рамках принятой стратегии управления;

- Поддержка и пересмотр параметров и нормативов системы;

- Оценка результатов и внедрение системы [4, C. 119].

Большое значение имеет качественное выполнение первого этапа, для которого часто используется метод “ABC”. Сущность: группировка номенклатуры по суммарной стоимости материалов. Практика показывает, что в производственных и коммерческих системах на относительно небольшую группу товарно-материальных ресурсов (10-20%) приходится большая часть стоимости материальных запасов и оборота (70-80%).

Анализ помогает повысить точность планирования, организации контроля и сократить логистические издержки. Данный метод может быть дополнен XYZ-анализом, который классифицирует ресурсы в зависимости от характера их потребления и точности прогнозирования изменения потребности в них на основании коэффициента вариации. Операция “наложения ” полученных классов друг на друга позволяет определиться с очередностью охвата номенклатурных позиций и с выбором типа системы регулирования и моделей управления запасами для оценки их параметров.

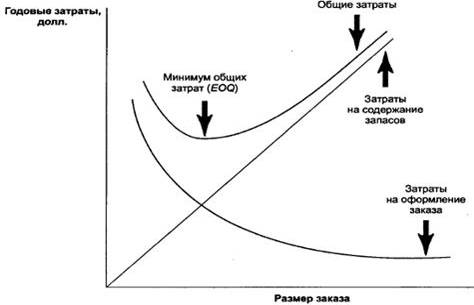

Рассмотрим классическую модель управления запасами, предназначенную для оптимизации текущей части запаса, которая справедлива для производственных и товарных запасов. Множество стратегий закупки ограничены тремя условиями:

1. экономические (ограничения оборотного капитала, затраты на содержание запасов);

2. организационные (сбытовые запасы поставщика могут быть ограничены, что не позволит единовременно отгрузить партию ТМЦ)

- технологические (транспортные средства ограничены по грузоподъемности, грузовместимости, складское хозяйство имеет ограничение по емкости, допустимые сроки хранения товара)

Возникает проблема выбора стратегии закупки, т.е. обоснование размера заказа и количества закупаемых партий материального ресурса и тем самым нахождение величины его текущего запаса и интервалов между поставками. С позиции логистического подхода требуется выбрать стратегию пополнения запасов, которая обеспечивала бы наименьшие издержки по его формированию и содержанию при удовлетворении производственного или внешнего спроса (рис. 1.7) [4, С. 138].

Рис. 1.7 Компромисс по затратам при определении оптимального размера заказа

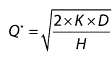

Этому решению соответствует формула экономичного размера заказа (EOQ- economic order quantity).

H — стоимость содержания единицы запаса за планируемый период времени Tпл; D — потребность (величина спроса) в товарно-материальном ресурсе за тот же период времени Tпл, K — условно-постоянные затраты, связанные с закупкой и доставкой одной партии (в производственном менеджменте основная их часть приходится на затраты по переналадке оборудования).

Различные логистические операции, такие как складирование, транспортировка, погрузка, разгрузка транспортных средств, упаковка, маркировка, комплектация, внутреннее перемещение, направлены на преобразование материального запаса и осуществляются в рамках логистической инфраструктуры. К числу типичных объектов логистической инфраструктуры относятся производственные предприятия, склады, погрузо-разгрузочные терминалы, магазины розничной торговли, транспортные средства, а также средства информационного обмена. Приступая к формированию инфраструктуры, необходимо определить количество и местоположение каждого типа объектов, нужных для исполнения функций логистики, а также установить, сколько и каких запасов следует держать на каждом объекте и где размещать заказы клиентов на поставку. Эффективность логистики, в частности управление запасами, напрямую зависит от инфраструктуры [1, C. 45].

Для того чтобы логистика максимально достигала стратегических целей (товарно-материальные запасы нужного качества, поступающие в нужное место, время при наименьших общих издержках), все ее функциональные звенья должны работать на основе интеграции. Успехи в каждом звене имеют смысл только, когда они способствуют повышению эффективности интегрированной системы логистики в целом (критерий оптимальности Парето).

Главная задача интегрированной логистики заключается в координации всех передвижений запасов, придающих им дополнительную стоимость. Наибольший экономический эффект от реализации интегрированного подхода к управлению запасами может быть достигнут при наличии своевременной и достоверной информации о текущем уровне запаса, надежным прогнозом величины спроса, что обеспечивается современными информационными технологиями. Таким образом, основной интегрирующий фактор — информация [1, C. 44].

Весь массив логистической информации образует два основных потока: координационный и оперативный (рис. 1.8).

Предназначение первого состоит в интеграции отдельных операций в фирме, без которой сохраняются условия для непроизводительного использования ресурсов и образования избыточных запасов. Информационные потребности второго типа диктуются необходимостью организовать получение, обработку и доставку запасов так, как это требуется для исполнения заказов клиентов и для закупок. Уникальное свойство запасов заключается в том, что они являются неотъемлемой частью планирования/координации и оперативной деятельности.